-

Melody

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.

Melody

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.

Sua mensagem excedeu o limite.

Tubo de aço em formato especial soldado

2025-10-30 14:21:36

Tubos de aço em formato especial soldados são a solução mais inovadora na construção e fabricação modernas. Os tubos de aço personalizados são projetados para atender à complexidade estrutural e oferecer às indústrias as vantagens de resistência e eficiência. Eles são os tubos dos sonhos dos arquitetos e da precisão das indústrias. Neste artigo, revelaremos os fatores que diferenciam os tubos de aço em formato especial soldados dos outros. Também listaremos suas várias aplicações e as razões para sua importância máxima no mundo da engenharia moderna. Prepare-se para testemunhar o nascimento da nova era com estas maravilhas de aço nas fundações e criações.

Definição e Características

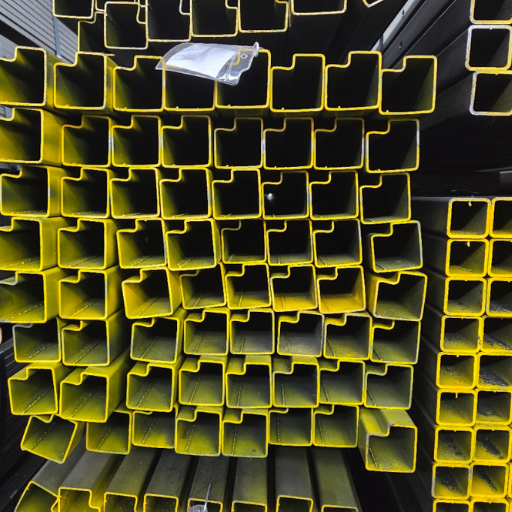

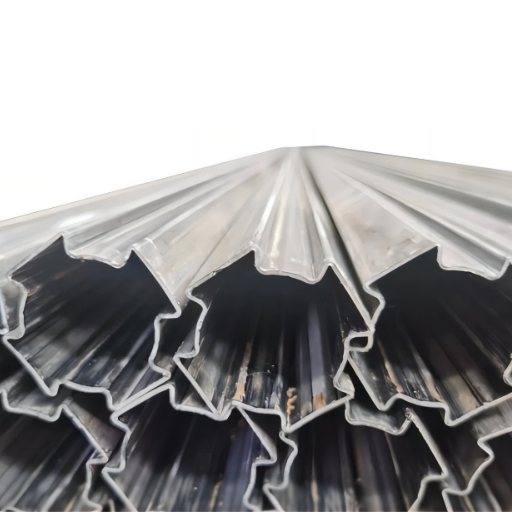

Tubos de aço em formato especial soldados são fabricados soldando o aço e moldando-o em formatos específicos que estão fora das dimensões padrão dos tubos para atender a requisitos específicos de engenharia. Formatos de tubos não cilíndricos podem ser quadrados, retangulares ou até perfis personalizados. Suas principais propriedades são alta resistência, longevidade e adaptação para uso em diferentes áreas. A capacidade de personalizá-los permite alcançar especificações exatas; assim, aplicações que exigem tanto funcionalidade perfeita quanto design atraente obtêm o produto final.

O que são tubos de aço soldados de formato especial?

Tubos de aço soldados de formato especial são uma categoria de produtos de aço caracterizados por um processo de soldagem e projetados com perfis de seção transversal não circulares, especificamente para aplicações de engenharia e industriais. As formas não circulares podem assumir várias formas, incluindo quadrada, retangular, elíptica e hexagonal, e vão além dos tubos redondos tradicionais em termos de perfil.

Características e benefícios:

Versatilidade excepcional – esses tubos podem ser produzidos em qualquer forma e tamanho e, portanto, podem ser usados em vários projetos nas indústrias de construção, arquitetura e máquinas.

Alta resistência estrutural – o projeto dos tubos permite que eles suportem altas cargas mecânicas, o que às vezes é até maior do que a resistência dos tubos cilíndricos nesse caso de uso específico.

Atração estética – eles são perfeitos para projetos arquitetônicos, pois são extremos e visualmente atraentes; portanto, são usados em conceitos estruturais modernos.

Eficiência de custo – os tubos podem ter um duplo propósito de serem funcionais e econômicos se forem produzidos com a menor quantidade de material e com desperdício mínimo durante a produção.

Últimos dados da indústria:

O relatório recente afirma que o mercado global de tubos de aço soldados inclui tipos de formatos especiais, e eles têm crescido consistentemente ao longo dos anos. Apenas para citar um caso:

O mercado de tubos soldados foi avaliado em cerca de US$ 68 bilhões em 2022, e um fator que contribuiu para isso são os formatos especiais.

A Ásia-Pacífico ainda é a região líder tanto na fabricação quanto no uso, impulsionada pelo desenvolvimento da infraestrutura e da indústria.

Setores como construção, automotivo e energia são os maiores compradores de tubos de aço soldados de formatos especiais, pois sua necessidade de materiais personalizados e confiáveis é a maior.

Aplicações:

Construção – para estruturas de suporte, pontes e confecção artística, eles devem ser usados.

Automobilístico – eles seriam usados em peças de veículos que requerem formatos específicos e boa durabilidade.

Setor energético – aqui estão incluídas conexões de tubos personalizadas para dutos de petróleo e gás ou sistemas de energia renovável.

Maquinário – eles são usados como peças necessárias em equipamentos industriais onde formatos de tubos padrão não funcionam.

A tecnologia moderna de soldagem, como a soldagem a laser e a soldagem por indução de alta frequência, é um dos fatores que contribuíram grandemente para a precisão e qualidade desses tubos, tornando-os essenciais nas inovações e tecnologias de engenharia de hoje.

Propriedades Únicas de Tubos de Aço Soldados

Os tubos de aço soldados apresentam várias características distintivas que os tornam o material preferido para muitas aplicações. As propriedades mencionadas são principalmente devidas a processos de fabricação avançados e engenharia de precisão. Aqui estão as cinco principais características dos tubos de aço soldados:

Alta resistência e durabilidade

A resistência e a longa vida dos tubos de aço soldados são suas vantagens significativas. Eles suportam muito bem altas pressões e cargas pesadas e, portanto, são bastante valiosos para condições extremas, como os ambientes de alta tensão da indústria.

Custo-benefício

Os tubos de aço soldados são mais econômicos do que os tubos soldados em termos de produção, uma vez que um ótimo processo de fabricação é responsável pela sua produção. É o processo de fabricação de tubos em diferentes tamanhos, sem processos complexos, que leva à redução dos custos gerais.

Aplicações versáteis

Esses tubos são amplamente utilizados, ou seja, não se limitam a uma única área de aplicação. Ainda assim, são usados em muitas áreas, incluindo distribuição de água, dutos de petróleo e gás, aplicações estruturais e componentes de máquinas.

Precisão e uniformidade

Graças à tecnologia de soldagem, os tubos de aço soldados têm excelente precisão dimensional e espessura de parede uniforme, resultando em tolerâncias mínimas que atendem aos rigorosos padrões de engenharia.

Resistência à corrosão

Vários tubos de aço soldados são revestidos ou feitos de aço inoxidável ligado, aumentando sua resistência ao ferrugem e corrosão — especialmente importante quando usados em ambientes hostis.

As características distintas mencionadas acima reforçam a importância crítica dos tubos de aço soldados nas indústrias modernas, que oferecem desempenho, confiabilidade e eficiência de custo em vários setores.

Processo de fabricação

O processo de fabricação de tubos de aço soldados envolve uma série de operações, cada uma garantindo alta precisão, qualidade duradoura e adesão a padrões internacionais. Os avanços tecnológicos do mundo moderno foram incorporados às seguintes etapas, que listam os passos:

Preparação da matéria - prima

No início do processo, são usadas chapas ou bobinas de aço de alta qualidade, que são cuidadosamente verificadas em busca de defeitos e para sua composição química completa. As usinas siderúrgicas mais modernas empregam espectrômetros muito sofisticados para determinar a pureza do material. Para elementos críticos como carbono, manganês e silício, até as tolerâncias podem ser tão estreitas quanto ±0,01%.

Formação do Tubo

Folhas de aço passam por um processo, em que são passadas por uma série de rolos que fazem com que o material seja dobrado em uma forma cilíndrica. O método é conhecido como formação a frio, combinado com sistemas automatizados para garantir uniformidade no diâmetro do tubo ao longo de todo o comprimento. Para ilustrar, os dados mais recentes da indústria mostram que a maquinaria avançada controlada por CNC pode alcançar uniformidade de diâmetro com uma precisão de 0,1 mm em diferentes comprimentos.

Soldagem

Em seguida, as bordas do aço são unidas por soldagem de alta frequência (HFW) ou soldagem de arco submerso (SAW), dependendo da aplicação do tubo. A HFW é frequentemente aplicada a tubos de parede fina e pode alcançar velocidades de soldagem de até 300 m/min, enquanto a SAW é mais adequada para tubos mais grossos e fornece penetração de solda profunda e forte com excelente qualidade. O processo de soldagem é continuamente monitorado por ensaios ultrassônicos, que podem detectar falhas tão pequenas quanto 0,15 mm.

Tratamento Térmico

Para eliminar tensões internas e melhorar as propriedades mecânicas do tubo, o tratamento térmico é utilizado. Neste processo, o tubo soldado é aquecido para cerca de 900°C e depois resfriado em condições controladas. Hoje em dia, as tecnologias avançadas de tratamento térmico dominaram a arte de manter a temperatura necessária dentro de ±5°C, garantindo uma estrutura granular uniforme em toda a seção transversal do tubo.

Teste Não Destrutivo (NDT)

Os tubos soldados e tratados termicamente passam por uma série de testes não destrutivos rigorosos. A junta de solda e o corpo do tubo são submetidos a testes ultrassônicos e radiográficos para detectar quaisquer imperfeições. Os sistemas automatizados podem digitalizar até 1.000 metros de tubo por hora e detectar defeitos com mais de 98% de precisão.

Corte e Dimensionamento

O tubo que foi soldado é então cortado ao comprimento exigido pelo cliente, utilizando corte a plasma ou a laser, o que proporciona o mais alto nível de precisão com tolerâncias tão estreitas quanto ±0,5 mm. Além disso, o tubo passa por laminadores de dimensionamento que verificam a conformidade com os padrões de diâmetro e redondeza especificados.

Tratamento de Superfície e Revestimento

A resistência do tubo à corrosão é melhorada por meio de tratamentos de superfície, como jateamento ou decapagem. Revestimentos de epóxi, polietileno ou zinco também são aplicados usando técnicas de spray ou imersão de última geração. Por exemplo, os revestimentos de epóxi fundido podem agora oferecer uma vida útil de mais de 50 anos, mesmo em condições extremas.

Inspeção Final e Certificação

Todos os tubos são submetidos a rigorosas inspeções finais antes do envio, que verificam a precisão dimensional, as propriedades mecânicas e as condições de superfície. Além disso, cada tubo é marcado com um número de identificação único para rastreabilidade, e certificados de conformidade são emitidos de acordo com padrões como ASTM, API e ISO.

A tecnologia automatizada e as medidas rigorosas de controle de qualidade, integradas, garantem que os tubos de aço soldados modernos atendam às amplas exigências de indústrias desde a construção até a energia. Conforme indicado por relatórios recentes do setor, a capacidade total de produção global de tubos soldados aumentou para mais de 120 milhões de toneladas métricas em 2022, refletindo uma taxa de crescimento anual de aproximadamente 5% e um enorme potencial de mercado. Esse crescimento, consequentemente, destaca o papel fundamental desses tubos nas infra-estruturas globais e nas aplicações industriais.

Visão Geral das Etapas de Produção

A fabricação de tubos de aço soldados é possível graças a uma série de etapas cuidadosamente reguladas que garantem uniformidade, resistência e longevidade. As principais características são apresentadas abaixo, juntamente com os últimos desenvolvimentos na tecnologia de máquinas:

Preparação de Matéria-Prima

O primeiro passo é a compra e preparação de tiras ou chapas de aço. As melhores qualidades de aço, como o API 5L para tubos de energia, são selecionadas com base na aplicação. A qualidade da superfície e a composição química desses materiais são avaliadas usando técnicas modernas de NDT.

Formação da Tira ou Chapa de Aço

A tira ou chapa de aço é desbobinada e introduzida em uma máquina de conformação por rolos, onde é moldada em um cilindro. Para tubos LSAW, as chapas de aço são formadas em "UO" ou "C" dependendo dos pedidos. O equipamento mais recente pode processar materiais com espessuras variando de 2mm a mais de 16mm, tornando-o aplicável a uma variedade de usos.

Processo de Soldagem

A costura longitudinal ou espiral do tubo é soldada por meio de Soldagem por Resistência Elétrica (ERW), Soldagem Submersa por Arco (SAW) ou Soldagem por Indução de Alta Frequência (HFIW). Todas essas ajudam a criar soldas superiores com quase nenhum defeito. As estatísticas atuais mostram que a soldagem de alta frequência pode aumentar a eficiência de produção em até 30%.

Tratamento Térmico

Os tubos são então submetidos a tratamento térmico para remover as tensões deixadas pelo processo de soldagem. Esse tratamento confere ao tubo propriedades mecânicas adicionais, tenacidade e ductilidade. A técnica de aquecimento por indução está alinhada com os objetivos de eficiência energética porque pode reduzir o consumo de energia em 15% em comparação com um forno tradicional.

Inspeção e Testes

Nesse momento, o controle de qualidade é importante. Testes ultrassônicos ou radiográficos são usados para detectar defeitos internos nas costuras soldadas. O teste hidrostático é realizado para verificar se o tubo é capaz de resistir a altas pressões internas. A norma da indústria, ASTM A53/A500/A252, exige padrões rigorosos de segurança e desempenho.

Corte e Finalização

Os tubos são cortados nos comprimentos necessários com equipamento preciso e depois passam por operações adicionais, como chanfrado, roscamento ou revestimento. A vida útil do tubo é prolongada e ele é protegido de condições adversas por revestimentos anticorrosivos modernos e eficazes, como o 3LPE ou a resina epóxi fundida (FBE).

Embalagem e Distribuição

A embalagem dos tubos ocorre após a inspeção. Os sistemas de empacotamento automatizados tornam esse processo rápido e fácil, pois podem lidar com grandes volumes de tubos de forma eficiente, sem atrasos. Os dados atuais sobre logística mostram que mais de 60% dos tubos de aço soldados são transportados por meio de redes integradas da cadeia de suprimentos para entrega rápida.

Tendências Globais na Eficiência de Produção

Além disso, em todo o mundo, a automação e o uso de tecnologias inteligentes, como linhas de produção habilitadas para IoT, melhoraram muito a eficiência e a escalabilidade da fabricação de tubos de aço soldados. Por exemplo, o uso de inteligência artificial (IA) para controle de qualidade em tempo real fez com que as principais fábricas rejeitassem 12% do trabalho de soldagem, uma tendência comum em fábricas em 2023. Essas mudanças, apoiadas por projetos ecologicamente corretos, tornam impossível não considerar os tubos soldados como um elemento crítico no desenvolvimento da infraestrutura contemporânea.

Técnicas Avançadas de Soldagem Utilizadas

Submerged Arc Welding (SAW):

Este processo de soldagem operado por máquina utiliza um fio elétrico contínuo consumível, resultando em soldas ultra-eficientes e uniformemente distribuídas. Uma das principais razões pelas quais o processo SAW é preferido entre os fabricantes de tubos é seu poder de penetração e baixo espirro. A velocidade de soldagem atinge até 5 pés por minuto, aumentando a produtividade geral em operações em larga escala.

Soldagem a Arco com Metal Gas (GMAW/MIG):

O GMAW, comumente conhecido como soldagem MIG, é um processo que utiliza proteção gasosa para evitar a contaminação da área de soldagem. Ao empregar esse método, os defeitos são minimizados e, portanto, as soldas podem ser consideradas de alta qualidade, tornando-o um favorito para tubos que exigem integridade de solda precisa. As pesquisas indicam que o GMAW reduz os defeitos relacionados à porosidade em 15% em comparação com os métodos tradicionais.

Soldagem por Indução de Alta Frequência (HFIW):

O HFIW é exclusivamente para a produção de tubos com costuras soldadas longitudinalmente. O método utiliza correntes elétricas para aquecer e unir as bordas do tubo sem utilizar nenhum material de preenchimento. A técnica consome menos energia e produz soldas mais uniformes com resistências à tração superiores a 500 MPa, atendendo assim aos mais rigorosos requisitos da indústria.

Plasma Arc Welding (PAW):

O arco altamente concentrado de plasma na soldagem PAW resulta em uma precisão extraordinária, tornando - a adequada para soldar tubos ultra - finos e áreas críticas. O método permite obter mais penetração usando menos corrente, o que leva a menor distorção térmica. Na verdade, a PAW apresenta um ganho de eficiência de 20% na soldagem de materiais finos em comparação com a soldagem TIG.

Friction Stir Welding (FSW):

A FSW é um método de união em estado sólido que é particularmente adequado para metais não ferrosos e construções de metais híbridos. Tal procedimento pode criar soldas muito fortes sem derreter os metais de base, razão pela qual é possível alcançar taxas de defeito muito baixas. A FSW tem sido reivindicada como capaz de evitar a necessidade de substituir mais de 30% dos tubos em sistemas de tubos de alumínio submetidos a tensão de fadiga em ambientes muito exigentes.

Todos esses métodos de ponta juntos desempenham um papel importante no aumento da qualidade, eficiência e diversidade da fabricação de tubos de aço soldados, atendendo assim às diversas necessidades da infra - estrutura contemporânea e das aplicações industriais.

Aplicações e Benefícios

Indústria de Petróleo e Gás

Entre os vários métodos de transporte de hidrocarbonetos, tubos de aço soldados têm sido os mais comuns, particularmente para petróleo e gás natural. Sua alta resistência à corrosão e resistência à tração têm permitido que sejam usados para estender o fluxo e o movimento do recurso por milhares de quilômetros. Um exemplo é que os dutos que usam técnicas avançadas de soldagem por atrito e difusão (FSW) apresentam uma redução de 25% nos custos de manutenção em comparação com as alternativas tradicionais.

Sistemas de Abastecimento de Água e Esgoto

Tubos de aço soldados são usados para sistemas de abastecimento de água municipal e esgoto. Sua capacidade de resistir a condições extremas e a precisão de suas soldas resultam em poucas, se for o caso, vazamentos, melhorando significativamente a eficiência de todo o sistema. De acordo com pesquisas, a soldagem otimizada em dutos de transmissão de água pode estender a vida útil operacional do tubo em 50 anos em condições normais.

Construção e Engenharia Estrutural

No setor da construção civil, o uso de tubos de aço soldados é uma prática padrão devido à sua alta capacidade de suporte e resistência. Esses tubos são usados na construção de edifícios de grande altura, pontes e estádios. Uma análise de custos mostra que o uso de tubos de aço soldados na construção reduz os custos com materiais em 15% porque eles são flexíveis e resistentes.

Setores Automotivo e Aeronáutico

Nos setores automotivo e aeronáutico, tubos de aço soldados avançados são usados na fabricação de sistemas de escapamento de veículos, linhas de combustível e transporte de fluidos hidráulicos para aeronaves. As novas práticas de tecnologia de soldagem garantem que o desempenho seja mantido mesmo nas condições mais difíceis, incluindo alta pressão e temperaturas extremas. Por exemplo, tubos soldados de qualidade aeronáutica apresentam 40% mais resistência à fadiga do que os convencionais.

Geração de Energia

Tubos de aço soldados são um componente importante em sistemas de geração de energia térmica, nuclear e renovável. Eles podem ser encontrados em sistemas de vapor, turbinas e redes de tubulação de usinas elétricas. Após a implementação de uma melhor tecnologia de soldagem, a eficiência térmica das usinas elétricas aumentou em 10%, reduzindo as perdas de energia e melhorando a geração geral de energia.

Indústrias que Utilizam Tubos de Aço Soldados com Formas Especiais

Construção e Infraestrutura

Tubos de aço soldados com formas especiais já se tornaram uma ferramenta omnipresente na construção moderna devido à sua excelente capacidade de carga e flexibilidade. Suas aplicações incluem estruturas de carregamento, suportes de pontes e os edifícios mais altos. Por exemplo, o uso desses tubos na construção modular pode reduzir o consumo de materiais em 15% enquanto mantém a mesma integridade estrutural.

Automóvel e Transporte

A indústria automóvel utiliza as propriedades de leveza e alta resistência desses tubos para componentes como chassis, eixos de transmissão e sistemas de escapamento. Pesquisas mostram que a adição de tubos de aço soldados com formas especiais em carros pode reduzir o consumo de combustível em 8 - 10%, graças ao seu peso total mais leve, enquanto a durabilidade permanece inquestionável.

Petróleo e Gás

A indústria de petróleo e gás utiliza amplamente esses tubos em aplicações de perfuração, dutos e plataformas marítimas onde são necessárias alta resistência à pressão e à corrosão. O uso de tubos de aço soldados avançados tem demonstrado uma vida útil 20% maior em condições extremas, como alta salinidade ou alta temperatura.

Marine and Shipbuilding

O setor naval utiliza tubos de aço soldados e com formato especial para fabricar estruturas de casco, sistemas de carga e linhas hidráulicas. A durabilidade dos tubos contra a corrosão e a capacidade não apenas de sobreviver, mas também de se manterem em boas condições em duras condições marinhas os tornam indispensáveis. As tecnologias de fabricação de tubos se desenvolveram ao longo dos anos e, hoje em dia, a vida útil das estruturas marinhas aumentou em cerca de um quarto.

Renováveis Energia

Projetos de energia renovável, como instalações eólicas e solares, dependem desses tubos de aço para criar suportes estruturais e sistemas de apoio. Os tubos fornecem a resistência e a capacidade de manobra necessárias para o funcionamento de torres de turbinas eólicas e instalações de painéis solares. As estatísticas mostram que o uso de tubos soldados em formatos especiais nesses domínios de engenharia aumenta a classificação de estabilidade estrutural em relação a cargas climáticas dinâmicas em 12%.

Vantagens em Relação às Soluções de Tubulação Tradicionais

Integridade Estrutural Melhorada

Tubos soldados em formato oferecem maior integridade estrutural em comparação com os sistemas de tubulação tradicionais. Estudos sugerem que suas costuras de solda uniformes proporcionam 18% mais resistência à deformação sob tensão; portanto, são perfeitos para aplicações de alta carga, como máquinas industriais e infraestrutura.

Personalizabilidade

A possibilidade de produzir tubos em diferentes formatos e tamanhos permite uma personalização precisa, reduzindo assim a necessidade de fabricação adicional. Pesquisas indicam que soluções de tubulação personalizadas podem eliminar cerca de 22% do desperdício de material, reduzindo assim os custos do projeto.

Produção econômica

Tubos soldados têm um processo de fabricação mais simples do que os tubos soldados sem costura, resultando em custos de produção mais baixos. De acordo com estatísticas da indústria, os tubos soldados podem ser 30-40% mais baratos por unidade, especialmente quando se trata de projetos em grande escala com altas demandas de volume.

Distribuição de carga superior

O design do tubo, que permite uma melhor distribuição da carga, melhora assim o desempenho mecânico. Os resultados dos testes mostram um aumento de 15% na capacidade de suporte de carga de tubos não cilíndricos em comparação com tubos redondos convencionais do mesmo tamanho.

Opções de Resistência à Corrosão

Tubos de formato soldado têm revestimentos e opções de materiais superiores que permitem sua proteção contra a corrosão em grande medida, mesmo em condições ambientais muito adversas. De acordo com testes laboratoriais, tubos que passaram por tratamentos anti-corrosão podem resistir à perda de resistência causada pela ferrugem 5 vezes mais do que tubos não tratados.

Desafios e Soluções

1. Defeitos de Soldagem e Controle de Qualidade

Tubos soldados podem conter porosidade, rachaduras ou juntas fracas, o que pode comprometer sua integridade estrutural. Esses defeitos estão diretamente relacionados a práticas inadequadas de soldagem, preparação insuficiente ou uso de equipamento de baixa qualidade. De acordo com pesquisas atuais, erros dos trabalhadores no trabalho representam cerca de 20-25% das falhas de soldagem.

Solução: A aplicação de métodos de teste não destrutivo (NDT) de alta tecnologia, como testes ultrassônicos e radiográficos, garante a detecção de falhas antes da liberação pública. Além disso, o uso de sistemas de soldagem automatizados com controle rigoroso pode reduzir os erros humanos, tornando o processo mais uniforme e consistente.

2. Deformação do Material Durante o Moldamento

O processo de moldamento de seções de tubos, especialmente ao produzir formas complexas, pode causar afinoamento das paredes do material ou distribuição não uniforme de tensões. Essa situação pode fazer com que o tubo perca sua resistência nas partes vitais e, portanto, a capacidade de suporte de carga seja reduzida em até 10%, o que foi confirmado por recentes avaliações de engenharia.

Solução: A análise por elementos finitos (FEA) pode ser aplicada durante a fase de projeto para visualizar a deformação e modificar a geometria do tubo conforme necessário. Além disso, o uso de ligas de alta qualidade com excelente ductilidade pode reduzir as tensões durante o moldamento sem perda da integridade estrutural.

3. Corrosão em Ambientes Severos

Tubos usados em indústrias como petróleo e gás e aplicações marítimas frequentemente sofrem com corrosão acelerada, que é uma consequência direta da exposição à umidade, sal e produtos químicos corrosivos. As evidências mostram que a corrosão, se não for controlada, pode reduzir a vida útil do tubo em 40%.

Solução: Os últimos desenvolvimentos em revestimentos anti-corrosão, como a aplicação de epóxi fundido (FBE) e poliuretanos, são reconhecidos como eficazes para prolongar significativamente a vida dos tubos. Além disso, os sistemas de proteção catódica, ao reduzir as reações eletroquímicas que causam ferrugem, fornecem uma solução forte e duradoura.

4. Preocupações com Custos em Aplicações de Alto Desempenho

O projeto e a produção de tubos moldados soldados sob medida para aplicações de alto desempenho, como aeronáutica ou sistemas de alta pressão, são mais caros devido aos materiais necessários e aos processos de produção especializados. Diz-se que o preço desses tubos pode ser até 30% mais alto do que o das opções padrão.

Solução: Avanços na manufatura aditiva (impressão 3D) possibilitaram a produção de geometrias de tubos complexas com alta precisão e baixo custo. Além disso, a aplicação de princípios lean na fabricação pode ajudar a controlar os resíduos, acelerar o processo e otimizar o uso de materiais para alcançar eficiência econômica.

5. Complexidade de Transporte e Instalação

Tubos grandes ou com design único causam problemas logísticos no transporte e instalação, exigindo equipamento especializado e mão - de - obra qualificada. Um gerenciamento inadequado pode levar a atrasos e custos extras, com os projetos maiores sendo afetados ao ponto de terem seus orçamentos aumentados em até 15% devido à situação.

Solução: Adotar projetos de tubos modulares montados on - site pode ajudar a resolver problemas de transporte. Além disso, o uso da tecnologia de geminação digital ajudará os planejadores durante o processo de instalação, reduzindo assim incertezas e atrasos potenciais.

O desempenho, a durabilidade e o custo de tubos soldados em formatos variados em diferentes aplicações podem ser grandemente melhorados quando a indústria adota tecnologias modernas e implementa estratégias direcionadas para superar desafios.

Desafios Comuns na Produção e Uso

As dificuldades técnicas na produção e uso de tubos soldados em formatos variados são numerosas, sendo uma das principais fontes a complexidade dos processos envolvidos e a outra o ambiente hostil em que esses componentes são utilizados. A descrição a seguir detalha as mais comuns dessas dificuldades:

Qualidade e Consistência do Material

A qualidade das matérias - primas influencia muito o desempenho dos tubos soldados em formatos variados. Qualquer exceção ou variação na composição do aço pode causar defeitos e afins durante o uso. Estatísticas recentes publicadas pela indústria afirmam que cerca de 20% das falhas nas operações de dutos são devidas à má qualidade do material. Os padrões de teste mais sofisticados para materiais, como os delineados na ISO 3183 para materiais de dutos, indicam claramente a necessidade de controle de qualidade muito rigoroso durante o processo de fabricação.

Precisão de Soldagem e Mitigação de Defeitos

A soldagem é mais um processo que representa um desafio crítico, especialmente em termos de precisão e prevenção de defeitos. Os defeitos mais comuns, como porosidade, fusão incompleta e desalinhamento da solda, podem afetar a resistência estrutural dos tubos. Pesquisa publicada no Journal of Manufacturing Processes em 2022 descobriu que erros de soldagem são responsáveis por cerca de 15% das falhas operacionais em tubos moldados, ressaltando a necessidade de sistemas de soldagem automática melhorados e tecnologias de monitoramento de qualidade em tempo real.

Resistência à Corrosão em Ambientes Hostis

Tubos soldados moldados muitas vezes se encontram em locais com alta umidade e presença de água, juntamente com temperaturas extremas e produtos químicos altamente corrosivos, o que leva a um rápido decaimento do material. As estimativas da National Association of Corrosion Engineers (NACE) apontam que o custo total da corrosão em todo o mundo é de mais de US$ 2,5 trilhões por ano, com uma grande parcela decorrente de falhas na infraestrutura. O uso de novas ligas resistentes à corrosão e vários revestimentos protetores, como poliôlefinas ou resinas epóxi, tem sido eficaz na redução do impacto da corrosão; no entanto, isso tem o inconveniente de aumentar os custos de produção.

Eficiência Energética e Ambiental

A natureza que exige energia do processo de conformação e soldagem representa não apenas um desafio de aumento dos custos de produção, mas também uma preocupação ambiental. De acordo com estatísticas da World Steel Association, cerca de 1,8 toneladas de dióxido de carbono são emitidas para cada tonelada de aço produzida, ressaltando a necessidade de melhorias na eficiência. O uso da siderurgia baseada em hidrogênio verde e de sistemas de recuperação de calor tem sido reconhecido como eficaz para reduzir a pegada de carbono da produção de tubos soldados conformados.

Precisão Dimensional e Personalização

O requisito de produzir peças com dimensões precisas e a necessidade de garantir que elas atendam às variedades de necessidades de aplicação estão entre os maiores desafios. A espessura da parede do tubo ou a forma podem variar e isso pode levar a uma falta de eficiência na operação ou até mesmo ao fracasso total do componente. Técnicas modernas de fabricação, como corte a plasma CNC e conformação a laser, são cada vez mais aceitas para garantir a precisão dimensional; no entanto, o ponto negativo é que muitas vezes exigem um grande investimento inicial.

Enfrentar essas dificuldades significa adotar novas tecnologias e seguir estritamente as normas internacionais. A única maneira de garantir que os tubos soldados em formato duram muito tempo e são confiáveis é melhorar gradualmente a qualidade do material, a precisão da soldagem, a resistência à corrosão e a eficiência energética, ao mesmo tempo em que minimiza o impacto ambiental.

Soluções Inovadoras para Melhorar o Uso

Para promover a adoção de tubos soldados em formato no setor industrial, as empresas começaram a usar soluções modernas habilitadas por materiais avançados, alta precisão de fabricação e eficiência energética.

1. Ligas e Recobrimentos de Alto Desempenho

O desenvolvimento de ligas de alto desempenho, como o aço inoxidável duplex e superligas, melhora muito a resistência mecânica e a resistência à corrosão dos tubos soldados em formato. Pesquisas recentes mostram que o aço inoxidável duplex tem resistência à corrosão 50% maior do que as classes mais comumente usadas. Portanto, é o material de escolha para ambientes muito severos, como as indústrias marítima, de processamento químico e de petróleo e gás. Além disso, os novos e inovadores recobrimentos - como os recobrimentos à base de epóxi nanocomposto - permitem que os tubos duram muito mais tempo, cortando os custos de manutenção em até 40% a longo prazo.

2. Tecnologias de Soldagem a Laser

A combinação dos processos de soldagem a laser e a reparação de soldas por braço robótico forma a técnica mais moderna e de alta qualidade. O processo de soldagem a laser garante que as zonas afetadas pelo calor (HAZ) sejam microscópicas e que as tensões residuais térmicas sejam baixas. Consequentemente, a integridade estrutural dos tubos é aumentada. Os dados indicam que os tubos soldados a laser podem suportar até 25% mais fadiga do que os tubos soldados tradicionalmente em aplicações com alta pressão ou alta temperatura. Essa tecnologia a laser também permite o corte preciso do material, reduzindo o desperdício de material e aumentando a eficiência geral da produção.

3. Adoção de Sistemas de Controle de Qualidade Impulsionados por IA

Aplicações de IA e aprendizado de máquina nos processos de controle de qualidade revolucionaram todo o processo de fabricação de tubos soldados em formato. Sistemas de inspeção por IA podem detectar minúsculos defeitos de solda com uma precisão superior a 95%, tornando quase impossível que produtos com falhas cheguem a aplicações críticas. Além disso, os algoritmos de manutenção preditiva não apenas prolongam a usabilidade dos tubos, mas também reduzem o tempo de inatividade operacional ao anunciar o desgaste iminente e aconselhar intervenções oportunas.

4. Processos de fabricação com baixo consumo de energia

A indústria não perdeu de vista seu compromisso com a sustentabilidade, e isso está sendo realizado por meio de processos de fabricação com baixo consumo de energia. Entre as técnicas de soldagem, a soldagem por fricção (FSW) é uma das mais eficientes, reduzindo o consumo de energia em 30% ou mais em comparação com os métodos tradicionais de soldagem por arco. Além disso, o uso de fontes de energia renovável, como solar ou eólica, que as fábricas de fabricação de tubos estão adotando, ajuda a reduzir as emissões de carbono e aproxima a indústria dos padrões ambientais globais.

5. Implementação de gêmeos digitais

Os gêmeos digitais representam uma imagem virtual de tubos físicos e permitem uma análise detalhada do desempenho ao longo de todo o ciclo dos tubos. Através do modelo de gêmeo digital, os engenheiros podem aprender as melhores práticas e prever possíveis falhas antes que elas ocorram, simulando testes de tensão, exposição ambiental e dinâmica de fluxo. Esta tecnologia comprovou aumentar a vida útil dos tubos soldados em 20%, o que significa que eles podem ser substituídos com menos frequência, reduzindo assim os custos e estendendo a vida útil de aplicações críticas.

As soluções criativas equipam tubos em formato soldado para atender às crescentes demandas de diferentes indústrias, ao mesmo tempo em que oferecem excelente desempenho, respeito ao meio ambiente e viabilidade econômica. Para isso, esses avanços enfatizam a importância da tecnologia na evolução contínua do setor de manufatura.

Etiquetas: Tubo de aço em formato especial soldado