Startseite > Blog > Geschweißtes Sonderprofilrohr aus Stahl

-

Melody

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Melody

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Ihre Nachricht hat die Grenze überschritten.

Geschweißtes Sonderprofilrohr aus Stahl

2025-10-30 14:21:36

Schweißgefertigte Sonderprofilstahlrohre sind die innovativste Lösung im modernen Bauwesen und in der Fertigung. Die maßgeschneiderten Stahlrohre sind so konzipiert, dass sie der strukturellen Komplexität gerecht werden und den Branchen die Vorteile von Stärke und Effizienz bieten. Sie sind die Rohre für die Träume von Architekten und die Präzision von Industrien. In diesem Artikel werden wir die Faktoren aufzeigen, die schweißgefertigte Sonderprofilstahlrohre von anderen unterscheiden. Wir werden auch ihre verschiedenen Anwendungen und die Gründe für ihre äußerste Wichtigkeit in der modernen Ingenieurswelt auflisten. Machen Sie sich bereit, die Geburt des neuen Zeitalters mit diesen Stahlwundern in den Grundlagen und Schöpfungen zu erleben.

Definition und Eigenschaften

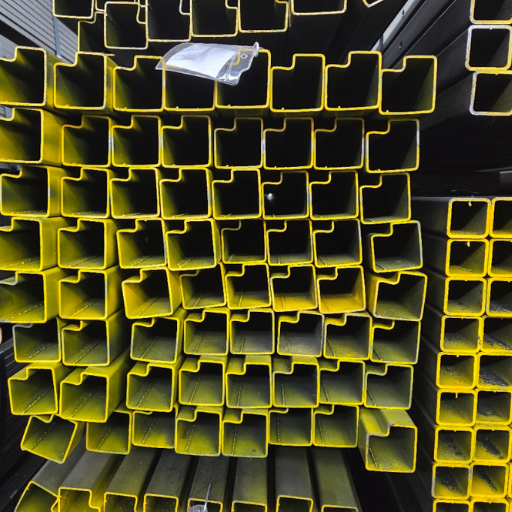

Schweißgefertigte Sonderprofilstahlrohre werden hergestellt, indem Stahl geschweißt und in spezifische Formen gebracht wird, die außerhalb der Standardrohrmaße liegen, um spezifische Ingenieuranforderungen zu erfüllen. Nicht-zylindrische Rohrformen können quadratisch, rechteckig oder sogar maßgeschneiderte Profile sein. Ihre Hauptmerkmale sind hohe Stärke, Langlebigkeit und Anpassungsfähigkeit für die Verwendung in verschiedenen Bereichen. Die Möglichkeit, sie maßzuschneidern, ermöglicht es, exakte Spezifikationen zu erreichen; so erhalten Anwendungen, die sowohl perfekte Funktionalität als auch ein ansprechendes Design erfordern, das fertige Produkt.

Was sind geschweißte Sonderprofilstahlrohre?

Geschweißte Sonderprofilstahlrohre sind eine Kategorie von Stahlprodukten, die durch ein Schweißverfahren gekennzeichnet sind und mit nicht-kreisförmigen Querschnittsprofilen speziell für Ingenieur- und Industrieeinsätze konzipiert sind. Die nicht-kreisförmigen Formen können verschiedene Gestalten annehmen, darunter quadratisch, rechteckig, elliptisch und sechseckig, und sie gehen in Bezug auf das Profil über herkömmliche runde Rohre hinaus.

Merkmale und Vorteile:

Ausgezeichnete Vielseitigkeit – diese Rohre können in jeder Form und Größe hergestellt werden und können somit in verschiedenen Projekten in der Bau-, Architektur- und Maschinenindustrie eingesetzt werden.

Hochwertige strukturelle Festigkeit – das Design der Rohre ermöglicht es ihnen, hohe mechanische Belastungen zu tragen, die in manchen Fällen sogar höher sind als die Festigkeit von zylindrischen Rohren in diesem speziellen Anwendungsfall.

ästhetisches Aussehen – sie sind perfekt für architektonische Entwürfe, da sie extrem und optisch ansprechend sind; daher werden sie in modernen Baustrukturen eingesetzt.

Kosteneffizienz – Rohre können einen doppelten Zweck erfüllen, indem sie funktionell und kostengünstig sind, wenn sie mit der geringsten Menge an Material hergestellt werden und bei der Produktion nur minimaler Abfall anfällt.

Aktuelle Branchenzahlen:

Der neueste Bericht besagt, dass der globale Markt für geschweißte Stahlrohre auch speziell geformte Typen umfasst, und diese haben über die Jahre stetig zugenommen. Hier ein Beispiel:

Der Markt für geschweißte Rohre hatte im Jahr 2022 einen Wert von rund 68 Milliarden US-Dollar, und ein Faktor, der dazu beiträgt, sind die speziellen Formen.

Der asiatisch-pazifische Raum ist immer noch die führende Region sowohl für die Herstellung als auch für die Nutzung, getrieben durch die Infrastruktur- und Industriewachstum.

Bereiche wie Bauwesen, Automobilindustrie und Energie sind die größten Käufer von geschweißten Stahlrohren in speziellen Formen, da ihre Nachfrage nach maßgeschneiderten, zuverlässigen Materialien am höchsten ist.

Anwendungen:

,Konstruktion – Sie werden für tragende Strukturen, Brücken und künstlerische Gestaltungen verwendet.

Automobilindustrie – Sie werden in Fahrzeugteilen eingesetzt, die bestimmte Formen und gute Haltbarkeit erfordern.

Energiesektor – Hierzu gehören maßgeschneiderte Rohrleitungsfittings für Öl- und Gasleitungen oder erneuerbare Energiesysteme.

Maschinenbau – Sie werden als notwendige Teile in industriellen Anlagen verwendet, wo Standardrohrformen nicht funktionieren.

Moderne Schweißtechnologien wie Laser- und Hochfrequenz-Induktionsschweißen sind Faktoren, die in hohem Maße zur Präzision und Qualität dieser Rohre beigetragen haben, was sie zu einem unverzichtbaren Bestandteil heutiger Ingenieurinnovationen und -technologien macht.

Einzigartige Eigenschaften von geschweißten Stahlrohren

Geschweißte Stahlrohre zeichnen sich durch mehrere bemerkenswerte Eigenschaften aus, die sie zum bevorzugten Material für viele Anwendungen machen. Die genannten Eigenschaften sind hauptsächlich auf fortschrittliche Herstellungsprozesse und präzise Ingenieurtechnik zurückzuführen. Hier sind die fünf wichtigsten Eigenschaften von geschweißten Stahlrohren:

Hochfestigkeit und Langlebigkeit

Die Stärke und lange Lebensdauer von geschweißten Stahlrohren sind ihre bedeutenden Vorteile. Sie können hohen Drücken und schweren Lasten sehr gut standhalten und sind daher für extreme Bedingungen, wie die hochbeanspruchten Umgebungen der Industrie, sehr wertvoll.

Kosteneffizienz

Im Hinblick auf die Produktion sind geschweißte Stahlrohre kostengünstiger als nahtlose Rohre, da ein ausgezeichnetes Herstellungsverfahren für ihre Produktion verantwortlich ist. Es ist das Verfahren, Rohre in verschiedenen Größen herzustellen, ohne komplexe Prozesse, das zu reduzierten Gesamtkosten führt.

Vielfältige Anwendungen

Diese Rohre werden weit verbreitet eingesetzt, d. h., sie sind nicht auf einen einzigen Anwendungsbereich beschränkt. Dennoch werden sie in vielen Bereichen verwendet, einschließlich Wasserversorgungssystemen, Öl- und Gasleitungen, Baustrukturen und Maschinenkomponenten.

Präzision und Gleichmäßigkeit

Dank der Schweißtechnik verfügen geschweißte Stahlrohre über eine ausgezeichnete Maßhaltigkeit und eine gleichmäßige Wandstärke, was zu minimalen Toleranzen führt, die strengen Ingenieurstandards entsprechen.

Korrosionsbeständigkeit

Mehrere geschweißte Stahlrohre sind beschichtet oder aus legiertem Edelstahl hergestellt, was ihre Widerstandsfähigkeit gegen Rost und Korrosion erhöht – besonders wichtig, wenn sie in rauen Umgebungen eingesetzt werden.

Die oben genannten besonderen Merkmale unterstreichen die entscheidende Bedeutung von geschweißten Stahlrohren in modernen Industrien, die in verschiedenen Sektoren Leistung, Zuverlässigkeit und Kosteneffizienz bieten.

Herstellungsprozess

Der Herstellungsprozess für geschweißte Stahlrohre umfasst eine Reihe von Operationen, die jeweils eine hohe Genauigkeit, langanhaltende Qualität und die Einhaltung internationaler Standards gewährleisten. Die technologischen Fortschritte der modernen Welt wurden in die folgenden Stadien integriert, die die Schritte auflisten:

Vorbereitung des Rohmaterials

Zu Beginn des Prozesses werden hochwertige Stahlbleche oder -coils verwendet, die sorgfältig auf eventuelle Defekte und ihre vollständige chemische Zusammensetzung überprüft werden. Die modernsten Stahlwerke verwenden sehr ausgeklügelte Spektrometer, um die Reinheit des Materials festzustellen. Bei kritischen Elementen wie Kohlenstoff, Mangan und Silizium können die Toleranzen sogar so gering wie ±0,01 % sein.

Forming the Pipe

Stahlbleche werden einem Prozess unterzogen, bei dem sie durch eine Reihe von Walzen geführt werden, wodurch das Material zu einer zylindrischen Form gebogen wird. Diese Methode ist als Kaltumformung bekannt und wird mit automatisierten Systemen kombiniert, um eine gleichmäßige Durchmesser des Rohrs über die gesamte Länge sicherzustellen. Um zu veranschaulichen, zeigen die neuesten Brancheninformationen, dass fortschrittliche CNC-gesteuerte Maschinen eine Durchmesser-Gleichmäßigkeit mit einer Genauigkeit von 0,1 mm über verschiedene Längen erreichen können.

Schweißen

Dann werden die Kanten des Stahls durch Hochfrequenzschweißen (HFW) oder Unterpulverschweißen (SAW) verbunden, je nach Anwendung des Rohrs. HFW wird häufig auf dünnwandige Rohre angewendet und kann Schweißgeschwindigkeiten von bis zu 300 m/min erreichen, während SAW eher für dickere Rohre geeignet ist und eine tiefe, starke Schweißdurchdringung mit ausgezeichneter Qualität bietet. Der Schweißprozess wird kontinuierlich durch Ultraschallprüfung überwacht, die Fehler ab einer Größe von 0,15 mm erfassen kann.

Wärmebehandlung

Um innere Spannungen zu beseitigen und die mechanischen Eigenschaften des Rohrs zu verbessern, wird eine Wärmebehandlung eingesetzt. Bei diesem Prozess wird das geschweißte Rohr auf etwa 900°C erhitzt und dann unter kontrollierten Bedingungen abgekühlt. Heutzutage haben fortgeschrittene Wärmebehandlungstechnologien die Kunst beherrscht, die erforderliche Temperatur innerhalb von ±5°C zu halten, um eine gleichmäßige Kornstruktur über den gesamten Rohrquerschnitt sicherzustellen.

Berührungslose Prüfung (Non-Destructive Testing - NDT)

Schweißnaht- und wärmebehandelte Rohre werden einer Reihe strenger zerstörungsfreier Prüfungen unterzogen. Die Schweißnaht und der Rohrkörper werden mittels Ultraschall- und Röntgenprüfung auf Imperfektionen untersucht. Die automatisierten Systeme können bis zu 1.000 Meter Rohr pro Stunde scannen und Defekte mit einer Genauigkeit von über 98 % erkennen.

Sägen und Maßhaltigkeitsprüfung

Das geschweißte Rohr wird anschließend auf die vom Kunden geforderte Länge geschnitten, wobei entweder Plasmabrennen oder Laserschneiden eingesetzt wird, was die höchste Präzision mit Toleranzen von bis zu ±0,5 mm ermöglicht. Darüber hinaus wird das Rohr durch Kalibrierwalzwerke geführt, die die Einhaltung der spezifizierten Durchmesser- und Rundheitsstandards überprüfen.

Oberflächenbehandlung und Beschichtung

Die Korrosionsbeständigkeit des Rohrs wird durch Oberflächenbehandlungen wie Sandstrahlen oder Beizen verbessert. Es werden auch Beschichtungen aus Epoxidharz, Polyethylen oder Zink mit modernsten Sprüh- oder Tauchverfahren aufgebracht. Beispielsweise können schmelzgebundene Epoxidharzbeschichtungen heute auch unter extremen Bedingungen eine Lebensdauer von über 50 Jahren bieten.

Letzte Inspektion und Zertifizierung

Alle Rohre werden vor der Auslieferung strengen Endkontrollen unterzogen, die die maßliche Genauigkeit, die mechanischen Eigenschaften und die Oberflächenbedingungen überprüfen. Darüber hinaus wird jedes Rohr mit einer eindeutigen Identifikationsnummer für die Rückverfolgbarkeit markiert, und Konformitätszertifikate werden gemäß Standards wie ASTM, API und ISO ausgestellt.

Automatisierte Technologie und strenge Qualitätskontrollmaßnahmen, integriert, garantieren, dass moderne geschweißte Stahlrohre die vielfältigen Anforderungen von Branchen von der Bauindustrie bis zur Energiewirtschaft erfüllen. Wie in jüngsten Branchenberichten angegeben, stieg die globale Gesamtproduktionskapazität für geschweißte Rohre im Jahr 2022 auf über 120 Millionen Tonnen, was einem jährlichen Wachstumsrate von ungefähr 5 % entspricht und ein enormes Marktpotential zeigt. Dieser Wachstum unterstreicht folglich die zentrale Rolle dieser Rohre in der globalen Infrastruktur und in industriellen Anwendungen.

Übersicht über die Produktionsschritte

Die Herstellung von geschweißten Stahlrohren wird durch eine Reihe sorgfältig geregelter Schritte ermöglicht, die Einheitlichkeit, Stärke und Langlebigkeit gewährleisten. Die wichtigsten Merkmale werden unten zusammen mit den neuesten Entwicklungen in der Maschinentechnik aufgeführt:

Herstellung der Rohstoffe

Der erste Schritt besteht darin, Stahlbänder oder -platten zu kaufen und vorzubereiten. Die besten Stahlqualitäten, wie z. B. API 5L für Energierohre, werden basierend auf der Anwendung ausgewählt. Die Oberflächenqualität und die chemische Zusammensetzung dieser Materialien werden mit modernen zerstörungsfreien Prüfverfahren (NDT) bewertet.

Formgebung des Stahlbandes oder -plattens

Das Stahlband oder die Stahlplatte wird entcoilt und in eine Rollformmaschine eingeführt, wo es zu einem Zylinder geformt wird. Bei LSAW-Rohren werden Stahlplatten je nach Bestellung in "UO" oder "C" geformt. Die neuesten Anlagen können Materialien mit Dicken von 2 mm bis über 16 mm verarbeiten, was sie für eine Vielzahl von Anwendungen geeignet macht.

Schweißprozess

Die Längsnaht oder die Spiralschweißnaht des Rohrs wird mittels Elektro-Widerstandsschweißen (ERW), Unterpulverschweißen (SAW) oder Hochfrequenz-Induktionsschweißen (HFIW) verschweißt. All dies trägt dazu bei, hervorragende Schweißnähte mit kaum Fehlern zu erzeugen. Aktuelle Statistiken zeigen, dass das Hochfrequenzschweißen die Produktivität um bis zu 30 % erhöhen kann.

Wärmebehandlung

Die Rohre werden dann wärmebehandelt, um die durch den Schweißprozess verbleibenden Spannungen zu entfernen. Diese Behandlung verleiht dem Rohr zusätzliche mechanische Eigenschaften, Zähigkeit und Duktilität. Die Induktionserwärmungstechnik entspricht den Energieeffizienzzielen, da sie im Vergleich zu einem herkömmlichen Ofen den Energieverbrauch um 15 % reduzieren kann.

Inspektion und Prüfung

An dieser Stelle ist die Qualitätssicherung von Bedeutung. Ultraschall- oder Röntgenprüfungen werden eingesetzt, um innere Defekte in den Schweißnähten zu erkennen. Eine hydrostatische Prüfung wird durchgeführt, um zu prüfen, obDas Rohr hohen Innendrücken standhalten kann. Die Branchennorm ASTM A53/A500/A252 verlangt strenge Sicherheits- und Leistungsstandards.

Sägen und Fertigbearbeitung

Die Rohre werden mit präzisen Geräten auf die erforderlichen Längen geschnitten und dann weiteren Operationen wie Anschrägen, Gewindeschneiden oder Beschichten unterzogen. Die Lebensdauer des Rohrs wird verlängert, und es wird durch moderne, leistungsstarke Korrosionsschutzbeschichtungen wie 3LPE oder schmelzgebundene Epoxidharzbeschichtung (FBE) vor rauen Umgebungsbedingungen geschützt.

Verpackung und Vertrieb

Die Rohrverpackung erfolgt nach der Inspektion. Automatisierte Verpackungssysteme machen diesen Prozess heute schnell und einfach, da sie große Mengen an Rohren effizient und ohne Verzögerungen verarbeiten können. Aktuelle Logistikdaten zeigen, dass mehr als 60 % der geschweißten Stahlrohre über integrierte Lieferkettennetzwerke zur schnellen Lieferung transportiert werden.

Globale Trends in der ProduktionsEffizienz

Darüber hinaus hat die Automatisierung und der Einsatz intelligenter Technologien, wie z. B. IoT-fähige Produktionslinien, weltweit die Effizienz und Skalierbarkeit der Herstellung von geschweißten Stahlrohren erheblich verbessert. Beispielsweise hat der Einsatz von Künstlicher Intelligenz (KI) für die Echtzeit-Qualitätskontrolle dazu geführt, dass große Werke 12 % der Schweißarbeiten zurückweisen, eine Tendenz, die 2023 in den Werken weit verbreitet war. Solche Veränderungen, unterstützt durch umweltfreundliche Designs, lassen es unmöglich erscheinen, geschweißte Rohre nicht als ein wichtiges Element in der modernen Infrastrukturentwicklung zu betrachten.

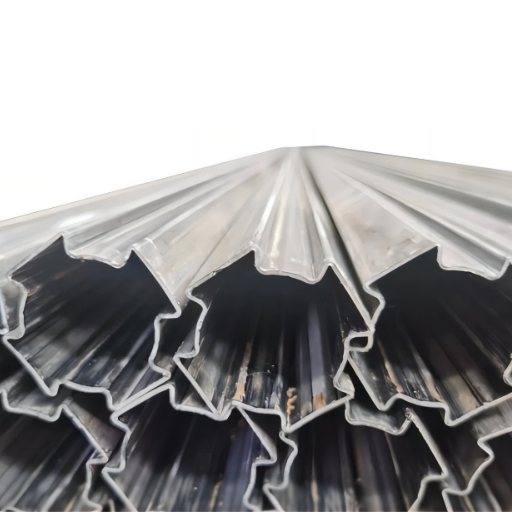

Verwendete fortschrittliche Schweißverfahren

Unterpulverschweißen (SAW):

Dieser maschinell betriebene Schweißprozess verwendet einen verbrauchbaren, kontinuierlichen Elektrodendraht, was zu ultraeffizienten, gleichmäßig verteilten Schweißnähten führt. Einer der Hauptgründe, warum der SAW-Prozess bei Rohrherstellern bevorzugt wird, ist seine Eindringkraft und der geringe Spritzeranteil. Die Schweißgeschwindigkeit erreicht bis zu 5 Fuß pro Minute, was die Gesamteffizienz bei Großserienproduktionen erhöht.

Gas-Metall-Lichtbogen-Schweißen (GMAW/MIG):

Das GMAW, das gemeinhin als MIG-Schweißen bezeichnet wird, ist ein Prozess, der Gasabschirmung verwendet, um die Verschmutzung der Schweißzone zu verhindern. Durch die Anwendung dieser Methode werden Fehler minimiert, und somit können die Schweißnähte als hochwertig angesehen werden, was es zu einer bevorzugten Methode für Rohre macht, die eine präzise Schweißnahtintegrität erfordern. Die Umfragen zeigen, dass das GMAW im Vergleich zu herkömmlichen Methoden die porenbedingten Fehler um 15 % reduziert.

Hochfrequenz-Induktionsschweißen (HFIW):

Das HFIW wird ausschließlich für die Herstellung von Rohren mit längsgeschweißten Nähten eingesetzt. Die Methode verwendet elektrische Ströme, um die Kanten des Rohrs zu erhitzen und zu verbinden, ohne dass ein Zusatzwerkstoff verwendet wird. Die Technik verbraucht weniger Energie und liefert gleichmäßigere Schweißnähte mit Zugfestigkeiten von über 500 MPa, wodurch die strengsten Industriestandards erfüllt werden.

Plasma Arc Welding (PAW):

Der hochkonzentrierte Plasmabogen bei PAW führt zu außergewöhnlicher Präzision, was es für das Schweißen von ultra-dünnen Rohren und kritischen Bereichen geeignet macht. Das Verfahren ermöglicht es, mit weniger Strom eine größere Eindringtiefe zu erzielen, was zu einer reduzierten thermischen Verformung führt. Tatsächlich zeigt PAW bei der Schweißung dünner Materialien einen 20%-igen Effizienzgewinn im Vergleich zum TIG-Schweißen.

Friction Stir Welding (FSW):

FSW ist ein fester Fügevorgang, der besonders für Nichteisenmetalle und hybride Metallkonstruktionen geeignet ist. Ein solches Verfahren kann sehr starke Schweißnähte herstellen, ohne die Grundmetalle zu schmelzen, weshalb es möglich ist, sehr geringe Fehlerraten zu erreichen. Es wird behauptet, dass FSW die Notwendigkeit beseitigt, mehr als 30% der Rohrleitungen in ermüdungsbeanspruchten Aluminiumrohrleitungssystemen, die sehr anspruchsvollen Umgebungen ausgesetzt sind, zu ersetzen.

Alle diese modernen Verfahren spielen zusammen eine wichtige Rolle bei der Verbesserung der Qualität, Effizienz und Vielfalt der Herstellung von geschweißten Stahlrohren und erfüllen damit die vielfältigen Anforderungen der modernen Infrastruktur und industriellen Anwendungen.

Anwendungen und Vorteile

Öl- und Gasindustrie

Unter den verschiedenen Methoden zur Förderung von Kohlenwasserstoffen sind geschweißte Stahlrohre die am häufigsten verwendeten, insbesondere für Öl und Erdgas. Ihre hohe Korrosionsbeständigkeit und Zugfestigkeit ermöglichen es, sie zur Förderung und Bewegung von Ressourcen über Tausende von Kilometern zu nutzen. Ein Beispiel hierfür ist, dass Pipelines, die fortschrittliche FSW-Techniken verwenden, im Vergleich zu herkömmlichen Alternativen eine um 25% niedrigere Wartungskosten aufweisen.

Wasserversorgung und Abwassersysteme

Geschweißte Stahlrohre werden für städtische Wasserversorgungs- und Abwassersysteme eingesetzt. Ihre Fähigkeit, extreme Bedingungen zu widerstehen, und die Präzision ihrer Schweißnähte führen zu sehr wenigen, wenn überhaupt, Leckagen, wodurch die Effizienz des gesamten Systems erheblich verbessert wird. Laut Forschung kann eine optimierte Schweißung in Wasserleitungssystemen die Betriebsdauer des Rohrs unter Standardbedingungen um 50 Jahre verlängern.

Bauwesen und Konstruktive Ingenieurwissenschaften

In der Bauindustrie ist die Verwendung von geschweißten Stahlrohren aufgrund ihrer hohen Tragfähigkeit und Stärke eine Standardpraxis. Diese Rohre werden bei der Konstruktion von Hochhäusern, Brücken und Stadien eingesetzt. Eine Kostenanalyse zeigt, dass die Verwendung von geschweißten Stahlrohren im Bau um 15 % die Materialkosten senkt, da sie sowohl flexibel als auch stark sind.

Automobil- und Luft- und Raumfahrtsektor

Im Automobil- und Luft- und Raumfahrtsektor werden fortschrittliche geschweißte Stahlrohre bei der Herstellung von Fahrzeugabgasanlagen, Kraftstoffleitungen und Hydraulikflüssigkeitstransport für Flugzeuge eingesetzt. Die neuen Schweißtechniken gewährleisten, dass die Leistung auch unter den schwierigsten Bedingungen, einschließlich hohem Druck und extremen Temperaturen, aufrechterhalten wird. Beispielsweise weisen geschweißte Rohre der Luft- und Raumfahrtqualität eine um 40 % höhere Ermüdungsbeständigkeit als herkömmliche auf.

Energieerzeugung

Geschweißte Stahlrohre sind ein wichtiger Bestandteil in thermischen, nuklearen und erneuerbaren Stromerzeugungssystemen. Sie sind in Dampfsystemen, Turbinen und Rohrnetzen von Kraftwerken zu finden. Nach der Implementierung einer besseren Schweißtechnik stieg die thermische Effizienz von Kraftwerken um 10 %, was die Energieverluste reduzierte und die Gesamtstromerzeugung verbesserte.

Branchen, die geschweißte Sonderprofilstahlrohre nutzen

Bauwesen und Infrastruktur

Sonderprofil-geschweißte Stahlrohre sind aufgrund ihrer hervorragenden Tragfähigkeit und Flexibilität bereits ein allgegenwärtiges Werkzeug im modernen Bauwesen geworden. Ihre Anwendungen umfassen Traggerüste, Brückenstützen und die höchsten Gebäude. Beispielsweise kann die Verwendung dieser Rohre in der Modulbauweise den Materialverbrauch um 15 % reduzieren, während die gleiche strukturelle Integrität aufrechterhalten wird.

Automobil- und Verkehrswesen

Die Automobilindustrie nutzt die leichten, hochfesten Eigenschaften dieser Rohre für Komponenten wie Fahrwerke, Antriebswellen und Abgasanlagen. Untersuchungen zeigen, dass das Einbauen von geschweißten Sonderprofilrohren in Autos den Kraftstoffverbrauch um 8 - 10 % reduzieren kann, dank ihres insgesamt geringeren Gewichts, während die Haltbarkeit unangefochten bleibt.

Öl und Gas

Die Öl- und Gasindustrie nutzt diese Rohre ausgiebig in Bohr-, Rohrleitungs- und Offshore-Bohrgeräteanwendungen, wo hohe Druck- und Korrosionsbeständigkeit erforderlich sind. Die Verwendung fortschrittlicher geschweißter Stahlrohre hat unter extremen Bedingungen wie hoher Salzgehalt oder hoher Temperatur eine um 20 % höhere Lebensdauer gezeigt.

Marine and Shipbuilding

Der Schiffbau-Sektor verwendet geschweißte, speziell geformte Stahlrohre zur Herstellung von Schiffskörperstrukturen, Ladungssystemen und Hydraulikleitungen. Die Beständigkeit der Rohre gegen Korrosion und ihre Fähigkeit, nicht nur in rauen Meeresbedingungen zu überleben, sondern auch zu funktionieren, machen sie zu einer Notwendigkeit. Die Rohrherstellungstechnologien haben sich im Laufe der Jahre entwickelt, und heutzutage wurde die Lebensdauer von Meeresstrukturen um etwa ein Viertel verlängert.

Renewable Energy

Projekte für erneuerbare Energiequellen, wie Wind- und Solaranlagen, sind auf diese Stahlrohre angewiesen, um strukturelle Halterungen und Stützsysteme zu erstellen. Die Rohre bieten die erforderliche Festigkeit und Beweglichkeit für den Betrieb von Windturbintentürmen und Solarpanelanlagen. Statistiken zeigen, dass die Verwendung von geschweißten geformten Rohren in diesen Ingenieurdomänen die strukturelle Stabilität gegen dynamische klimatische Belastungen um 12 % erhöht.

Advantages Over Traditional Piping Solutions

Verbesserte strukturelle Integrität

Schweißgeformte Rohre bieten im Vergleich zu herkömmlichen Rohrsystemen eine verbesserte strukturelle Integrität. Studien deuten darauf hin, dass ihre gleichmäßigen Schweißnähte 18 % mehr Widerstand gegen Verformung unter Belastung bieten; daher sind sie perfekt für Hochleistungsanwendungen wie industrielle Maschinen und Infrastruktur geeignet.

Anpassbarkeit

Die Möglichkeit, Rohre in verschiedenen Formen und Größen herzustellen, ermöglicht eine präzise Anpassung und verringert somit den Bedarf an zusätzlicher Bearbeitung. Forschungen zeigen, dass maßgeschneiderte Rohrlösungen etwa 22 % des Materialabfalls eliminieren können und somit die Projektkosten senken.

Kostengünstige Produktion

Schweißrohre haben einen einfacheren Herstellungsprozess als nahtlose Rohre, was zu geringeren Produktionskosten führt. Laut Branchenstatistiken können Schweißrohre pro Stück um 30 - 40 % billiger sein, insbesondere bei Großprojekten mit hohen Mengenanforderungen.

Überlegene Lastverteilung

Das Design des Rohrs ermöglicht eine bessere Lastverteilung und verbessert somit die mechanische Leistung. Die Testergebnisse zeigen eine 15 %ige Steigerung der Tragfähigkeit von nicht-zylindrischen Rohren im Vergleich zu herkömmlichen runden Rohren gleicher Größe.

Optionen für Korrosionsbeständigkeit

Schweißformrohre verfügen über hervorragende Beschichtungs- und Materialoptionen, die es ihnen ermöglichen, sich auch unter sehr rauen Umweltbedingungen weitgehend vor Korrosion zu schützen. Laut Labortests können Rohre, die einer Korrosionsschutzbehandlung unterzogen wurden, fünfmal länger der durch Rost verursachten Festigkeitsverlust standhalten als unbehandelte Rohre.

Herausforderungen und Lösungen

1. Schweißfehler und Qualitätssicherung

Schweißrohre können Poren, Risse oder schwache Verbindungen aufweisen, die ihre strukturelle Integrität beeinträchtigen können. Diese Fehler sind direkt mit unsachgemäßen Schweißverfahren, unzureichender Vorbereitung oder der Verwendung von minderwertiger Ausrüstung verbunden. Laut aktuellen Forschungen machen Arbeitsfehler der Arbeiter etwa 20 - 25 % der Schweißausfälle aus.

Lösung: Die Anwendung hochentwickelter zerstörungsfreier Prüfverfahren (NDT), wie Ultraschall- und Röntgenprüfung, gewährleistet die Fehlererkennung vor der öffentlichen Freigabe. Darüber hinaus kann die Verwendung von automatisierten Schweißsystemen mit strenger Kontrolle menschliche Fehler reduzieren und den Prozess gleichmäßiger und konsistenter machen.

2. Materialverformung während der Formgebung

Der Formgebungsprozess von Rohrprofilen, insbesondere bei der Herstellung komplexer Formen, kann zu einer Dünnung der Materialwände oder einer ungleichmäßigen Spannungsverteilung führen. Diese Situation kann dazu führen, dass das Rohr an den kritischen Teilen seine Festigkeit verliert und somit die Tragfähigkeit um bis zu 10 % verringert wird, was durch neuere Ingenieurbeurteilungen bestätigt wurde.

Lösung: Die Finite-Elemente-Analyse (FEA) kann während der Entwurfsstufe angewendet werden, um die Verformung zu visualisieren und die Rohrgeometrie entsprechend anzupassen. Darüber hinaus kann die Verwendung von hochwertigen Legierungen mit ausgezeichneter Duktilität die Spannungen während der Formgebung reduzieren, ohne die strukturelle Integrität zu beeinträchtigen.

3. Korrosion in rauen Umgebungen

Rohre, die in Branchen wie Öl & Gas und in marinen Anwendungen eingesetzt werden, leiden oft an beschleunigter Korrosion, die eine direkte Folge der Exposition gegenüber Feuchtigkeit, Salz und korrosiven Chemikalien ist. Beweise zeigen, dass Korrosion, wenn sie nicht kontrolliert wird, die Lebensdauer des Rohrs um 40 % verkürzen kann.

Lösung: Die neuesten Entwicklungen in der Korrosionsschutzbeschichtung, wie die Anwendung von schmelzgebundenen Epoxiden (FBE) und Polyurethanen, werden als wirksam anerkannt, um die Lebensdauer von Rohren erheblich zu verlängern. Darüber hinaus bieten kathodische Schutzsysteme, indem sie die elektrochemischen Reaktionen, die Rost verursachen, reduzieren, eine starke und dauerhafte Lösung.

4. Kostengesichtspunkte bei Hochleistungsanwendungen

Das Design und die Produktion von maßgeschneiderten geschweißten Formrohren für Hochleistungsanwendungen wie die Luft- und Raumfahrt oder Hochdrucksysteme sind aufgrund der erforderlichen Materialien und der spezialisierten Produktionsprozesse teurer. Es wird gesagt, dass der Preis solcher Rohre bis zu 30 % höher sein kann als der von Standardoptionen.

Lösung: Fortschritte in der additiven Fertigung (3D-Druck) haben die Produktion von komplizierten Rohrgeometrien mit hoher Präzision und geringen Kosten ermöglicht. Darüber hinaus kann die Anwendung von Lean-Prinzipien in der Fertigung helfen, Abfall zu kontrollieren, den Prozess zu beschleunigen und die Materialnutzung zu optimieren, um wirtschaftliche Effizienz zu erreichen.

5. Transport- und Installationskomplexität

Große oder speziell gestaltete Rohre verursachen logistische Probleme bei Transport und Installation und erfordern spezielle Ausrüstung und qualifiziertes Personal. Schlechte Verwaltung kann zu Verzögerungen und zusätzlichen Kosten führen, wobei größere Projekte in dem Maße betroffen sind, dass ihre Budgets aufgrund der Situation um bis zu 15 % erhöht werden müssen.

Lösung: Die Verwendung von modularen Rohrkonstruktionen, die vor Ort montiert werden, kann helfen, Transportprobleme zu lösen. Darüber hinaus wird die Anwendung der Digitalen Zwillingstechnologie Planern bei der Installation helfen und so Unsicherheiten und potenzielle Verzögerungen reduzieren.

Die Leistung, Haltbarkeit und die Kosten von geschweißten Profilrohren in verschiedenen Anwendungen können erheblich verbessert werden, wenn die Branche moderne Technologien anwendet und gezielte Strategien umsetzt, um Herausforderungen zu meistern.

Häufige Herausforderungen bei Produktion und Verwendung

Die technischen Schwierigkeiten bei der Produktion und Verwendung von geschweißten Profilrohren sind zahlreich. Eine Hauptursache liegt in der Komplexität der beteiligten Prozesse, die andere in der rauen Umgebung, in der diese Komponenten eingesetzt werden. Die folgende Beschreibung geht auf die häufigsten dieser Schwierigkeiten ein:

Materialqualität und -konsistenz

Die Qualität der Rohstoffe hat einen großen Einfluss auf die Leistung von geschweißten Profilrohren. Jegliche Abweichung oder Variation in der Stahlzusammensetzung kann während der Verwendung Defekte und dergleichen verursachen. Kürzlich veröffentlichte Branchenstatistiken sagen, dass etwa 20 % der Ausfälle in der Rohrleitungsbetreuung auf schlechte Materialqualität zurückzuführen sind. Die anspruchsvollsten Prüfstandards für Materialien, wie beispielsweise die in ISO 3183 für Rohrleitungsmaterialien festgelegten, weisen eindeutig auf die Notwendigkeit einer sehr strengen Qualitätskontrolle während des Herstellungsprozesses hin.

Schweißgenauigkeit und Minderung von Fehlern

Schweißen ist noch ein weiterer Prozess, der eine kritische Herausforderung darstellt, insbesondere was die Genauigkeit und die Verhinderung von Fehlern angeht. Die häufigsten Fehler, wie Porosität, unvollständige Verschmelzung und Schweißfehlausrichtung, können die strukturelle Festigkeit der Rohre beeinträchtigen. Eine in der Zeitschrift Journal of Manufacturing Processes im Jahr 2022 veröffentlichte Studie ergab, dass Schweißfehler etwa 15 % der Betriebsstörungen bei geformten Rohren verursachen, was die Notwendigkeit verbesserter automatischer Schweißsysteme und Echtzeit-Qualitätsüberwachungstechnologien unterstreicht.

Korrosionsbeständigkeit in rauen Umgebungen

Geformte geschweißte Rohre befinden sich oft an Orten mit hoher Feuchtigkeit und Luftfeuchtigkeit, zusammen mit extremen Temperaturen und sehr korrosiven Chemikalien, was zu einem schnellen Materialabbau führt. Schätzungen der National Association of Corrosion Engineers (NACE) gehen davon aus, dass die Gesamtkosten für Korrosion weltweit mehr als 2,5 Billionen US-Dollar pro Jahr betragen, wobei ein großer Anteil auf Infrastrukturausfälle zurückzuführen ist. Die Verwendung neuer korrosionsbeständiger Legierungen und verschiedener Schutzbeschichtungen, wie Polyolefin- oder Epoxidharze, hat sich bei der Reduzierung der Auswirkungen von Korrosion bewährt; jedoch hat dies den Nachteil, dass die Produktionskosten steigen.

Energie- und Umweltschutzeffizienz

Die energieintensive Natur des Formgebungs- und Schweißprozesses ist nicht nur eine Herausforderung in Bezug auf die steigenden Produktionskosten, sondern auch eine Sorge für die Umwelt. Laut Statistiken der Weltstahlorganisation werden pro Tonne produzierten Stahls etwa 1,8 Tonnen Kohlendioxid emittiert, was die Notwendigkeit von Effizienzsteigerungen unterstreicht. Die Verwendung von Stahlherstellung auf Basis von grünem Wasserstoff und Wärmerückgewinnungssystemen wird als wirksam anerkannt, um den CO₂-Fußabdruck bei der Herstellung von geschweißten Profilrohren zu verringern.

Maßgenauigkeit und Anpassung

Die Anforderung, Teile mit präzisen Abmessungen herzustellen und sicherzustellen, dass sie den unterschiedlichen Anwendungsanforderungen entsprechen, zählt zu den größten Herausforderungen. Die Wanddicke des Rohrs oder die Form können variieren, was entweder zu einer mangelnden Betriebseffizienz oder sogar zum Totalausfall der Komponente führen kann. Moderne Fertigungstechniken wie CNC-Plasmaschneiden und Laserformgebung werden zunehmend akzeptiert, um die Maßgenauigkeit sicherzustellen; jedoch besteht der Nachteil darin, dass sie oft einen großen Anfangsinvestition erfordern.

Den diesen Schwierigkeiten gegenüberstehen zu müssen, bedeutet, neue Technologien anzunehmen und streng die internationalen Normen zu befolgen. Der einzige Weg, um sicherzustellen, dass geschweißte Profilrohre langlebig und zuverlässig sind, besteht darin, allmählich die Materialqualität, die Schweißgenauigkeit, die Korrosionsbeständigkeit und die Energieeffizienz zu verbessern, während die Umweltauswirkungen minimiert werden.

Innovative Lösungen zur Verbesserung der Nutzung

Um die Einführung von geschweißten Profilrohren im industriellen Bereich zu fördern, haben Unternehmen begonnen, moderne Lösungen einzusetzen, die durch fortschrittliche Materialien, hohe Fertigungsgenauigkeit und Energieeffizienz ermöglicht werden.

1. Hochleistungslegierungen und Beschichtungen

Die Entwicklung von Hochleistungslegierungen wie Duplex-Stahl und Superlegierungen verbessert erheblich die mechanische Festigkeit und die Korrosionsbeständigkeit von geschweißten Profilrohren. Jüngste Untersuchungen zeigen, dass Duplex-Stahl eine um 50 % höhere Korrosionsbeständigkeit aufweist als die am häufigsten verwendeten Sorten. Daher ist es das Material der Wahl für sehr raue Umgebungen wie die Schifffahrt, die chemische Verarbeitung und die Öl- und Gasindustrie. Darüber hinaus ermöglichen die neuen, bahnbrechenden Beschichtungen – wie nanokompositbasierte Epoxidbeschichtungen – es den Rohren, viel länger zu halten, wodurch die Wartungskosten auf lange Sicht um bis zu 40 % gesenkt werden können.

2. Laser-Schweißtechnologien

Die Kombination von Laser-Schweißverfahren und der Schweißreparatur mit einem Roboterarm bildet die modernste und hochwertigste Technik. Das Laser-Schweißverfahren stellt sicher, dass die wärmebeeinflussten Zonen (HAZ) mikroskopisch klein sind und die thermischen Restspannungen gering sind. Folglich wird die strukturelle Integrität der Rohre erhöht. Die Daten zeigen, dass laserverschweißte Rohre in Anwendungen mit hohem Druck oder hoher Temperatur bis zu 25 % mehr Ermüdung ertragen können als traditionell verschweißte Rohre. Diese Lasertechnologie ermöglicht auch das präzise Schneiden des Materials, wodurch Materialverschwendung reduziert und die Gesamtproduktionseffizienz erhöht wird.

3. Einführung von KI-gesteuerten Qualitätssicherungssystemen

Die Anwendungen von KI und maschinellem Lernen in Qualitätssicherungsprozessen haben den gesamten Herstellungsprozess für geschweißte Rohre auf den Kopf gestellt. KI-Prüfungssysteme können winzige Schweißfehler mit einer Genauigkeit von über 95 % erkennen, sodass es fast unmöglich ist, dass fehlerhafte Produkte in kritische Anwendungen gelangen. Darüber hinaus verlängern die prädiktiven Wartungsalgorithmen nicht nur die Nutzungsdauer der Rohre, sondern reduzieren auch die Betriebsausfallzeiten, indem sie die bevorstehende Abnutzung ankündigen und über rechtzeitige Eingriffe beraten.

4. Energieeffiziente Fertigungsprozesse

Die Industrie hat ihr Engagement für Nachhaltigkeit nicht aus den Augen verloren, und dies wird durch energieeffiziente Fertigungsprozesse verwirklicht. Unter den Schweißverfahren ist das Reibschweißen (FSW) eines der effizientesten. Es reduziert den Stromverbrauch um 30 % oder mehr im Vergleich zu herkömmlichen Lichtbogenschweißverfahren. Darüber hinaus trägt die Verwendung erneuerbarer Energiequellen wie Solar- oder Windenergie, die Rohrfertigungsbetriebe zunehmend nutzen, zur Reduzierung der Kohlendioxidemissionen bei und bringt die Industrie näher an die globalen Umweltstandards.

5. Implementierung von Digital Twins

Digital Twins stellen ein virtuelles Abbild physischer Rohre dar und ermöglichen eine detaillierte Analyse der Leistung während des gesamten Lebenszyklus der Rohre. Mit Hilfe des Digital Twin-Modells können Ingenieure bewährte Verfahren lernen und potenzielle Ausfälle vorhersagen, indem sie Belastungstests, Umwelteinflüsse und Strömungsdynamiken simulieren. Es hat sich gezeigt, dass diese Technologie die Lebensdauer von geschweißten Profilrohren um 20 % verlängert, was bedeutet, dass sie seltener ersetzt werden müssen, wodurch die Kosten gesenkt und die Nutzungsdauer kritischer Anwendungen verlängert werden.

Die kreativen Lösungen rüsten geschweißte Rohre aus, um die steigenden Anforderungen verschiedener Branchen zu erfüllen, während sie gleichzeitig hervorragende Leistung, Umweltfreundlichkeit und wirtschaftliche Nachhaltigkeit bieten. Zu diesem Zweck unterstreichen diese Fortschritte die Bedeutung der Technologie in der laufenden Entwicklung des Fertigungssektors.

Schlagwörter: Geschweißtes Sonderprofilrohr aus Stahl