-

Melody

¡Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.

Melody

¡Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.

Su mensaje ha superado el límite.

Tubería de acero de forma especial soldada

2025-10-30 14:21:36

Los tubos de acero especiales soldados son la solución más innovadora en la construcción y fabricación modernas. Los tubos de acero personalizados están diseñados para satisfacer la complejidad estructural y brindar a las industrias las ventajas de resistencia y eficiencia. Son los tubos de los sueños de los arquitectos y de la precisión de las industrias. En este artículo, revelaremos los factores que distinguen a los tubos de acero especiales soldados de los demás. También enumeraremos sus diversas aplicaciones y las razones de su máxima importancia en el mundo de la ingeniería moderna. Prepárese para presenciar el nacimiento de la nueva era con estas maravillas de acero en las bases y creaciones.

Definición y características

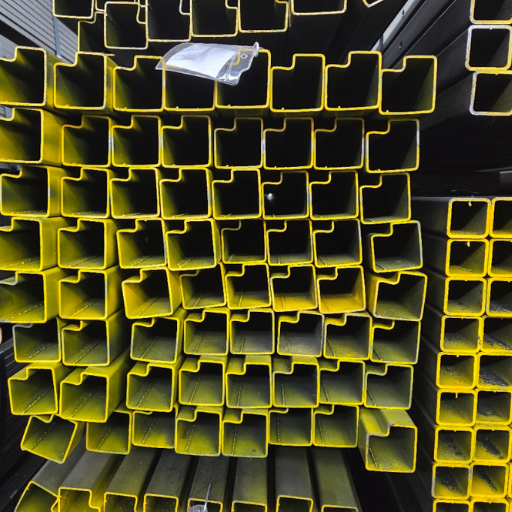

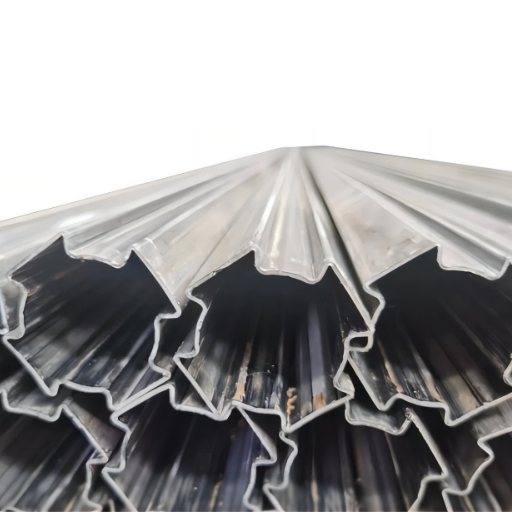

Los tubos de acero especiales soldados se fabrican soldando acero y dándole forma a formas específicas que se salen de las dimensiones estándar de los tubos para satisfacer requisitos de ingeniería específicos. Las formas de tubos no cilíndricos pueden ser cuadradas, rectangulares o incluso perfiles personalizados. Sus principales propiedades son la alta resistencia, la longevidad y la adaptación para su uso en diferentes áreas. La capacidad de personalizarlos permite alcanzar especificaciones exactas; por lo tanto, las aplicaciones que requieren tanto una funcionalidad perfecta como un diseño atractivo obtienen el producto terminado.

¿Qué son las tuberías de acero especiales soldadas?

Las tuberías de acero especiales soldadas son una categoría de productos de acero caracterizadas por un proceso de soldadura y diseñadas con perfiles de sección transversal no circulares específicamente para aplicaciones de ingeniería e industriales. Las formas no circulares pueden tomar diversas formas, incluyendo cuadradas, rectangulares, elípticas y hexagonales, y superan a las tuberías redondas tradicionales en términos de perfil.

Características y beneficios:

Excepcional versatilidad: estas tuberías se pueden producir en cualquier forma y tamaño y, por lo tanto, se pueden utilizar en diversos proyectos en las industrias de la construcción, la arquitectura y la maquinaria.

Alta resistencia estructural: el diseño de las tuberías les permite soportar altas cargas mecánicas, lo que en ocasiones es incluso mayor que la resistencia de las tuberías cilíndricas en ese caso de uso particular.

Atractivo estético: son perfectas para diseños arquitectónicos, ya que son extremas y visualmente atractivas; por lo tanto, se utilizan en conceptos estructurales modernos.

Eficiencia de costos: las tuberías pueden cumplir un doble propósito, ser funcionales y rentables si se producen con la menor cantidad de material y con un desperdicio mínimo durante la producción.

Datos industriales más recientes:

El informe reciente indica que el mercado global de tuberías de acero soldadas incluye tipos de formas especiales, y han ido creciendo constantemente a lo largo de los años. Solo para citar un caso:

El mercado de tuberías soldadas tuvo un valor de alrededor de 68 mil millones de dólares estadounidenses en 2022, y un factor que contribuye a esto son las formas especiales.

La región Asia-Pacífico sigue siendo la líder tanto en fabricación como en uso, impulsada por el desarrollo de infraestructura e industrial.

Sectores como la construcción, la automotriz y la energía son los mayores compradores de tuberías de acero soldadas de formas especiales, ya que su necesidad de materiales personalizados y confiables es la más alta.

Aplicaciones:

Construcción – se utilizan para estructuras portantes, puentes y fabricación artística.

Automoción – se utilizarían en piezas de vehículos que requieran formas específicas y buena durabilidad.

Sector energético – aquí se incluyen accesorios de tubería a medida para tuberías de petróleo y gas o sistemas de energía renovable.

Máquinas – se utilizan como piezas necesarias en equipos industriales donde las formas estándar de tubería no funcionan.

La tecnología de soldadura moderna, como la soldadura láser y la soldadura por inducción de alta frecuencia, es uno de los factores que han contribuido en gran medida a la precisión y calidad de estas tuberías, haciéndolas esenciales en las innovaciones y tecnologías de ingeniería actuales.

Propiedades únicas de las tuberías de acero soldadas

Las tuberías de acero soldadas presentan varias características distintivas que las convierten en el material preferido para muchas aplicaciones. Las propiedades mencionadas se deben principalmente a procesos de fabricación avanzados e ingeniería de precisión. Estas son las cinco principales características de las tuberías de acero soldadas:

Alta resistencia y durabilidad

La resistencia y la larga vida útil de las tuberías de acero soldadas son sus importantes ventajas. Resisten muy bien la alta presión y las cargas pesadas y, por lo tanto, son muy valiosas en condiciones extremas, como los entornos de alta tensión de la industria.

Relación calidad-precio

Las tuberías de acero soldadas son más rentables que las tuberías sin costura en términos de producción, ya que un excelente proceso de fabricación es responsable de su producción. Es el proceso de fabricar tuberías de diferentes tamaños, sin procesos complejos, lo que conduce a una reducción de los costos generales.

Aplicaciones versátiles

Estas tuberías se utilizan ampliamente, es decir, no se limitan a un solo área de aplicación. Aún así, se utilizan en muchas áreas, incluyendo la distribución de agua, tuberías de petróleo y gas, aplicaciones estructurales y componentes de maquinaria.

Precisión y uniformidad

Gracias a la tecnología de soldadura, las tuberías de acero soldadas tienen una excelente precisión dimensional y un espesor de pared uniforme, lo que resulta en tolerancias mínimas que cumplen con rigurosos estándares de ingeniería.

Resistencia a la corrosión

Varios tubos de acero soldados están recubiertos o fabricados con acero inoxidable aleado, lo que aumenta su resistencia a la corrosión y la herrumbre, lo cual es especialmente importante cuando se utilizan en entornos hostiles.

Las características distintivas mencionadas anteriormente refuerzan la importancia crítica de los tubos de acero soldados en las industrias modernas, que brindan rendimiento, confiabilidad y eficiencia en costos en diversos sectores.

Proceso de fabricación

El proceso de fabricación de los tubos de acero soldados implica una serie de operaciones, cada una de las cuales garantiza alta precisión, calidad duradera y cumplimiento de las normas internacionales. Los avances tecnológicos del mundo moderno se han incorporado en las siguientes etapas, que enumeran los pasos:

Preparación de la materia prima

Al comienzo del proceso, se utilizan láminas o bobinas de acero de alta calidad, las cuales se revisan cuidadosamente en busca de defectos y se analizan su composición química completa. Las acerías más modernas emplean espectrómetros muy sofisticados para determinar la pureza del material. Para elementos críticos como el carbono, el manganeso y el silicio, incluso las tolerancias pueden ser tan estrechas como ±0.01%.

Formación del tubo

Las láminas de acero se someten a un proceso en el que se pasan por una serie de rodillos que hacen que el material se doble en forma de cilindro. Este método se conoce como conformado en frío y se combina con sistemas automatizados para garantizar la uniformidad del diámetro del tubo en todo su largo. Por ejemplo, los últimos datos de la industria muestran que las avanzadas máquinas controladas por CNC pueden lograr una uniformidad de diámetro con una precisión de 0.1 mm en diferentes longitudes.

Soldadura

Luego, los bordes del acero se unen mediante soldadura de alta frecuencia (HFW) o soldadura de arco sumergido (SAW), dependiendo de la aplicación del tubo. La HFW se aplica con frecuencia a tubos de pared delgada y puede alcanzar velocidades de soldadura de hasta 300 m/min, mientras que la SAW es más adecuada para tubos de pared más gruesa y proporciona una penetración de soldadura profunda y fuerte con una excelente calidad. El proceso de soldadura se controla continuamente mediante ensayos ultrasónicos, que pueden detectar defectos tan pequeños como 0.15 mm.

Tratamiento térmico

Para eliminar las tensiones internas y mejorar las propiedades mecánicas del tubo, se utiliza el tratamiento térmico. En este proceso, el tubo soldado se calienta a alrededor de 900°C y luego se enfría en condiciones controladas. Hoy en día, las tecnologías avanzadas de tratamiento térmico han dominado el arte de mantener la temperatura requerida dentro de ±5°C, lo que garantiza una estructura de grano uniforme en toda la sección transversal del tubo.

Pruebas no destructivas (NDT)

Las tuberías soldadas y tratadas térmicamente se someten a una serie de rigurosas pruebas no destructivas. La junta de soldadura y el cuerpo de la tubería se someten a pruebas ultrasónicas y radiográficas para detectar cualquier imperfección. Los sistemas automatizados pueden escanear hasta 1.000 metros de tubería por hora y detectar defectos con una precisión superior al 98%.

Corte y calibración

Luego, la tubería soldada se corta a la longitud que requiera el cliente, utilizando corte por plasma o láser, lo cual proporciona el más alto nivel de precisión con tolerancias tan estrechas como ±0,5 mm. Además, la tubería pasa por trenes de calibración que verifican el cumplimiento con los estándares de diámetro y redondez especificados.

Tratamiento de superficie y recubrimiento

La resistencia a la corrosión de la tubería se mejora mediante tratamientos de superficie como el abrasivo o el decapado. También se aplican recubrimientos de epoxi, polietileno o zinc utilizando técnicas de rociado o inmersión de última generación. Por ejemplo, los recubrimientos de epoxi fundido pueden ofrecer ahora una vida útil de más de 50 años incluso en condiciones extremas.

Inspección final y certificación

Todos los tubos se someten a rigurosas inspecciones finales antes del envío, que verifican la precisión dimensional, las propiedades mecánicas y las condiciones superficiales. Además, cada tubo está marcado con un número de identificación único para su trazabilidad, y se emiten certificados de cumplimiento de acuerdo con normas como ASTM, API e ISO.

La tecnología automatizada y las rigurosas medidas de control de calidad, integradas, garantizan que los tubos de acero soldados modernos cumplan con las amplias exigencias de industrias desde la construcción hasta la energía. Como indican los recientes informes de la industria, la capacidad total de producción mundial de tubos soldados aumentó a más de 120 millones de toneladas métricas en 2022, lo que refleja una tasa de crecimiento anual de aproximadamente el 5% y un tremendo potencial de mercado. Este crecimiento, en consecuencia, destaca el papel fundamental de estos tubos en la infraestructura global y las aplicaciones industriales.

Resumen de los pasos de producción

La fabricación de tubos de acero soldados es posible gracias a una serie de pasos cuidadosamente regulados que garantizan la uniformidad, la resistencia y la longevidad. A continuación se presentan las principales características, junto con los últimos avances en la tecnología de las máquinas:

Preparación de la materia prima

El primer paso es la compra y preparación de tiras o placas de acero. Los grados de acero de mejor calidad, como API 5L para tuberías de energía, se seleccionan en función de la aplicación. La calidad superficial y la composición química de estos materiales se evalúan utilizando técnicas modernas de NDT.

Formado de la tira o placa de acero

La tira o placa de acero se desenrolla y se introduce en una máquina de conformado por rodillos, donde se moldea en un cilindro. Para las tuberías LSAW, las placas de acero se forman en "UO" o "C" según los pedidos. El equipo más reciente puede procesar materiales con espesores que van desde 2 mm hasta más de 16 mm, lo que lo hace aplicable a una variedad de usos.

Proceso de soldadura

La costura longitudinal o espiral de la tubería se solda por medio de soldadura por resistencia eléctrica (ERW), soldadura por arco sumergido (SAW) o soldadura por inducción de alta frecuencia (HFIW). Todas estas ayudan a crear soldaduras superiores con apenas fallos. Las estadísticas actuales muestran que la soldadura de alta frecuencia puede aumentar la eficiencia de producción hasta en un 30%.

Tratamiento térmico

Luego, las tuberías se someten a un tratamiento térmico para eliminar las tensiones dejadas por el proceso de soldadura. Este tratamiento confiere a la tubería propiedades mecánicas adicionales, tenacidad y ductilidad. La técnica de calentamiento por inducción se alinea con los objetivos de eficiencia energética porque puede reducir el consumo de energía en un 15% en comparación con un horno tradicional.

Inspección y pruebas

En este momento, el control de calidad es importante. Se utiliza la prueba ultrasónica o radiográfica para detectar defectos internos en las costuras soldadas. Se realiza una prueba hidrostática para comprobar que la tubería es capaz de soportar una alta presión interna. La norma industrial ASTM A53/A500/A252 exige normas de seguridad y rendimiento estrictas.

Corte y acabado

Las tuberías se cortan a las longitudes necesarias con equipos precisos y luego se someten a operaciones adicionales, como biselado, roscado o recubrimiento. La vida útil de la tubería se extiende y se protege de condiciones adversas gracias a recubrimientos anticorrosivos modernos y potentes, como el 3LPE o el epoxi fundido (FBE).

Empaquetado y distribución

El empaquetado de tuberías se realiza después de la inspección. Los sistemas de empaquetado automatizados ahora hacen que este proceso sea rápido y fácil, ya que pueden manejar grandes volúmenes de tuberías de manera eficiente sin demoras. Los datos actuales sobre logística muestran que más del 60% de las tuberías de acero soldadas se transportan a través de redes integradas de cadena de suministro para una entrega inmediata.

Tendencias globales en la eficiencia de producción

Además, a nivel mundial, la automatización y el uso de tecnologías inteligentes, como las líneas de producción habilitadas para IoT, han mejorado en gran medida la eficiencia y la escalabilidad de la fabricación de tuberías de acero soldadas. Por ejemplo, el uso de inteligencia artificial (IA) para el control de calidad en tiempo real ha llevado a las principales plantas a rechazar el 12% del trabajo de soldadura, una tendencia común en las plantas en 2023. Tales cambios, respaldados por diseños ecológicos, hacen imposible no considerar las tuberías soldadas como un elemento crítico en el desarrollo de la infraestructura contemporánea.

Técnicas de soldadura avanzadas utilizadas

Soldadura de arco sumergido (SAW):

Este proceso de soldadura mecánica utiliza un alambre eléctrico continuo consumible, lo que resulta en soldaduras ultraeficientes y uniformemente distribuidas. Una de las principales razones por las que el proceso SAW es preferido entre los fabricantes de tuberías es su poder de penetración y bajo salpicado. La velocidad de soldadura alcanza hasta 5 pies por minuto, lo que aumenta la productividad general en operaciones a gran escala.

Soldadura por arco metálico con gas (GMAW/MIG):

La GMAW, comúnmente conocida como soldadura MIG, es un proceso que utiliza protección gaseosa para evitar la contaminación del área de soldadura. Al emplear este método, se minimizan los defectos y, por lo tanto, las soldaduras se pueden considerar de alta calidad, lo que la convierte en una favorita para las tuberías que requieren una integridad de soldadura precisa. Las encuestas indican que la GMAW reduce los defectos relacionados con la porosidad en un 15% en comparación con los métodos tradicionales.

Soldadura por inducción de alta frecuencia (HFIW):

La HFIW es exclusiva para la producción de tuberías con costuras soldadas longitudinalmente. El método utiliza corrientes eléctricas para calentar y unir los bordes de la tubería sin utilizar ningún material de relleno. La técnica consume menos energía y produce soldaduras más uniformes con resistencias a la tracción que superan los 500 MPa, cumpliendo así con los requisitos más estrictos de la industria.

Plasma Arc Welding (PAW):

El arco altamente concentrado de plasma en PAW da lugar a una precisión extraordinaria, lo que lo hace adecuado para soldar tuberías ultrafinas y áreas críticas. El método permite obtener más penetración utilizando menos corriente, lo que conduce a una menor distorsión térmica. De hecho, PAW muestra un aumento de eficiencia del 20% para la soldadura de materiales delgados en comparación con la soldadura TIG.

Friction Stir Welding (FSW):

FSW es un método de unión en estado sólido que es especialmente adecuado para metales no ferrosos y construcciones de metales híbridos. Tal procedimiento puede crear soldaduras muy fuertes sin fundir los metales base, por lo que es posible alcanzar índices de defectos muy bajos. Se ha afirmado que FSW obvia la necesidad de reemplazar más del 30% de las tuberías en sistemas de tuberías de aluminio sometidos a fatiga en entornos muy exigentes.

Todos estos métodos de vanguardia juntos juegan un papel importante en el aumento de la calidad, la eficiencia y la diversidad de la fabricación de tuberías de acero soldadas, satisfaciendo así las diversas necesidades de la infraestructura contemporánea y las aplicaciones industriales.

Aplicaciones y beneficios

Industria del petróleo y del gas

Entre los diversos métodos de transporte de hidrocarburos, las tuberías de acero soldadas han sido las más comunes, especialmente para el petróleo y el gas natural. Su alta resistencia a la corrosión y a la tensión les ha permitido ser utilizadas para extender el flujo y el movimiento del recurso a lo largo de miles de millas. Un caso así es que las tuberías que utilizan técnicas avanzadas de FSW muestran una reducción del 25% en los costos de mantenimiento en comparación con las alternativas tradicionales.

Sistemas de suministro de agua y alcantarillado

Las tuberías de acero soldadas se utilizan para los sistemas de suministro de agua municipal y de alcantarillado. Su capacidad para soportar condiciones extremas y la precisión de sus soldaduras resultan en muy pocas, si es que hay alguna, fugas, mejorando así significativamente la eficiencia de todo el sistema. Según la investigación, la soldadura optimizada en las tuberías de transmisión de agua puede extender la vida útil operativa de la tubería en 50 años en condiciones estándar.

Construcción e ingeniería estructural

En la industria de la construcción, el uso de tuberías de acero soldadas es una práctica estándar debido a su alta capacidad de carga y resistencia. Estas tuberías se utilizan en la construcción de edificios de gran altura, puentes y estadios. Un análisis de costos muestra que el uso de tuberías de acero soldadas en la construcción reduce los costos de materiales en un 15% porque son flexibles y resistentes.

Sectores automotriz y aeroespacial

En los sectores automotriz y aeroespacial, se utilizan tuberías de acero soldadas avanzadas en la fabricación de sistemas de escape de vehículos, conductos de combustible y transporte de fluidos hidráulicos para aviones. Las nuevas prácticas de tecnología de soldadura garantizan que se mantenga el rendimiento incluso en las condiciones más difíciles, incluyendo alta presión y temperaturas extremas. Por ejemplo, las tuberías soldadas de grado aeroespacial presentan un 40% más de resistencia a la fatiga que las convencionales.

Generación de energía

Las tuberías de acero soldadas son un componente importante en los sistemas de energía térmica, nuclear y renovable. Se pueden encontrar en sistemas de vapor, turbinas y redes de tuberías de centrales eléctricas. Después de implementar una mejor tecnología de soldadura, la eficiencia térmica de las centrales eléctricas aumentó en un 10%, reduciendo las pérdidas de energía y mejorando la generación general de energía.

Industrias que Utilizan Tubos de Acero Soldados de Forma Especial

Construcción e Infraestructura

Los tubos de acero soldados de forma especial ya se han convertido en una herramienta omnipresente en la construcción moderna debido a su excelente capacidad de carga y flexibilidad. Sus aplicaciones incluyen estructuras de soporte, soportes de puentes y los edificios más altos. Por ejemplo, el uso de estos tubos en la construcción modular puede reducir el uso de materiales en un 15% mientras se mantiene la misma integridad estructural.

Automóvil y Transporte

La industria automotriz utiliza las propiedades de bajo peso y alta resistencia de estos tubos para componentes como el chasis, los ejes de transmisión y los sistemas de escape. Investigaciones demuestran que la incorporación de tubos de acero soldados de forma especial en los automóviles puede reducir el consumo de combustible en un 8-10%, gracias a su menor peso general, mientras que su durabilidad no se ve comprometida.

Petróleo y Gas

La industria del petróleo y el gas utiliza ampliamente estos tubos en aplicaciones de perforación, tuberías y plataformas marinas donde se requiere resistencia a la alta presión y a la corrosión. El uso de tubos de acero soldados avanzados ha demostrado una vida útil un 20% mayor en condiciones extremas, como alta salinidad o alta temperatura.

Marine and Shipbuilding

El sector de la construcción naval utiliza tuberías de acero soldadas y de forma especial para fabricar estructuras de casco, sistemas de carga y líneas hidráulicas. La durabilidad de las tuberías frente a la corrosión y su capacidad no solo para sobrevivir, sino también para prosperar en duras condiciones marinas las convierten en una necesidad. Las tecnologías de fabricación de tuberías se han desarrollado a lo largo de los años y en la actualidad, la vida útil de las estructuras marinas se ha extendido en alrededor de un cuarto.

Renewable Energy

Los proyectos de energía renovable, como las instalaciones eólicas y solares, dependen de estas tuberías de acero para crear soportes estructurales y sistemas de soporte. Las tuberías proporcionan la resistencia y maniobrabilidad necesarias para el funcionamiento de las torres de turbinas eólicas y las instalaciones de paneles solares. Las estadísticas muestran que el uso de tuberías soldadas con forma en estos dominios de ingeniería aumenta la calificación de estabilidad estructural frente a cargas climáticas dinámicas en un 12%.

Advantages Over Traditional Piping Solutions

Integridad estructural mejorada

Los tubos de forma soldados ofrecen una mejor integridad estructural en comparación con los sistemas de tuberías tradicionales. Los estudios sugieren que sus costuras de soldadura uniformes proporcionan un 18% más de resistencia a la deformación bajo tensión; por lo tanto, son perfectos para aplicaciones de alta carga, como maquinaria industrial e infraestructura.

Personalización

La posibilidad de producir tubos en diferentes formas y tamaños permite una personalización precisa, lo que reduce la necesidad de fabricación adicional. La investigación indica que las soluciones de tuberías personalizadas pueden eliminar aproximadamente un 22% de desechos de material, lo que reduce los costos del proyecto.

Producción rentable

Los tubos soldados tienen un proceso de fabricación más sencillo que los tubos sin costura, lo que resulta en costos de producción más bajos. Según las estadísticas de la industria, los tubos soldados pueden ser un 30 - 40% más baratos por unidad, especialmente cuando se trata de proyectos a gran escala que tienen altas demandas de volumen.

Distribución de carga superior

El diseño del tubo, que permite una mejor distribución de la carga, por lo tanto, mejora el rendimiento mecánico. Los resultados de las pruebas muestran un aumento del 15% en la capacidad de carga de los tubos no cilíndricos en comparación con los tubos redondos convencionales del mismo tamaño.

Opciones de resistencia a la corrosión

Los tubos de forma soldados tienen opciones de recubrimientos y materiales superiores que permiten su protección contra la corrosión en gran medida, incluso en condiciones ambientales muy duras. De acuerdo con pruebas de laboratorio, los tubos que se han sometido a tratamientos anticorrosivos pueden soportar la pérdida de resistencia causada por la corrosión 5 veces más que los tubos no tratados.

Desafíos y soluciones

1. Defectos de soldadura y control de calidad

Los tubos soldados pueden contener porosidad, grietas o uniones débiles, lo que puede comprometer su integridad estructural. Estos defectos están directamente relacionados con prácticas de soldadura inadecuadas, preparación insuficiente o el uso de equipos de baja calidad. De acuerdo con la investigación actual, los errores de los trabajadores en el trabajo representan aproximadamente entre el 20-25% de los fallos de soldadura.

Solución: La aplicación de métodos de ensayo no destructivo (NDT) de alta tecnología, como la prueba ultrasónica y radiográfica, garantiza la detección de fallas antes de la puesta en el mercado. Además, el uso de sistemas de soldadura automatizados con control estricto puede reducir los errores humanos, haciendo el proceso más uniforme y consistente.

2. Deformación del material durante la conformación

El proceso de conformación de secciones de tuberías, especialmente cuando se producen formas complejas, puede causar adelgazamiento de las paredes del material o distribución no uniforme de tensiones. Esta situación puede hacer que la tubería pierda resistencia en las partes vitales y, por lo tanto, la capacidad de carga se reduzca hasta en un 10%, lo cual fue confirmado por recientes evaluaciones de ingeniería.

Solución: Se puede aplicar el análisis por elementos finitos (FEA) durante la etapa de diseño para visualizar la deformación y modificar en consecuencia la geometría de la tubería. Además, el uso de aleaciones de alta calidad con excelente ductilidad puede reducir las tensiones durante la conformación sin pérdida de la integridad estructural.

3. Corrosión en entornos hostiles

Las tuberías utilizadas en industrias como la petrolera y del gas y en aplicaciones marinas a menudo sufren una corrosión acelerada que es una consecuencia directa de la exposición a humedad, sal y productos químicos corrosivos. La evidencia muestra que la corrosión, si no se controla, puede reducir la vida útil de la tubería en un 40%.

Solución: Los últimos avances en recubrimientos anticorrosivos, como la aplicación de resinas epoxi fundidas (FBE) y poliuretanos, se reconocen como muy eficaces para prolongar significativamente la vida útil de las tuberías. Además, los sistemas de protección catódica, al reducir las reacciones electroquímicas que causan la corrosión, proporcionan una solución sólida y duradera.

4. Preocupaciones sobre costos en aplicaciones de alto rendimiento

El diseño y producción de tuberías conformadas soldadas a medida para aplicaciones de alto rendimiento, como en la industria aeroespacial o en sistemas de alta presión, son más costosos debido a los materiales requeridos y a los procesos de producción especializados. Se dice que el precio de estas tuberías puede ser hasta un 30% más alto que el de las opciones estándar.

Solución: Los avances en la fabricación aditiva (impresión 3D) han permitido la producción de geometrías de tuberías complejas con alta precisión y bajo costo. Además, aplicar principios lean en la fabricación puede ayudar a controlar los desechos, acelerar el proceso y optimizar el uso de materiales para lograr eficiencia económica.

5. Complejidad en el transporte e instalación

Las tuberías grandes o con diseños únicos causan problemas logísticos en el transporte e instalación, ya que requieren equipos especializados y mano de obra calificada. Una mala gestión puede provocar retrasos y costos adicionales, afectando a los proyectos más grandes en la medida de que sus presupuestos se incrementen hasta un 15% debido a esta situación.

Solución: Adoptar diseños de tuberías modulares ensambladas in situ puede ayudar a resolver los problemas de transporte. Además, el uso de la tecnología de gemelos digitales ayudará a los planificadores durante el proceso de instalación, reduciendo así las incertidumbres y los posibles retrasos.

El rendimiento, la durabilidad y el costo de las tuberías conformadas soldadas en diferentes aplicaciones se pueden mejorar en gran medida cuando la industria adopta tecnologías modernas e implementa estrategias específicas para superar los desafíos.

Desafíos comunes en la producción y el uso

Las dificultades técnicas en la producción y el uso de las tuberías conformadas soldadas son numerosas, siendo una de las principales fuentes la complejidad de los procesos involucrados y la otra el entorno hostil en el que se utilizan estos componentes. La siguiente descripción detalla las dificultades más comunes:

Calidad y consistencia de los materiales

La calidad de las materias primas influye en gran medida en el rendimiento de las tuberías conformadas soldadas. Cualquier excepción o variación en la composición del acero puede causar defectos y similares durante el uso. Las últimas estadísticas publicadas por la industria indican que alrededor del 20% de los fallos en las operaciones de las tuberías se deben a una mala calidad de los materiales. Los estándares de prueba más sofisticados para los materiales, como los establecidos en la ISO 3183 para los materiales de las tuberías, indican claramente la necesidad de un control de calidad muy estricto durante el proceso de fabricación.

Precisión en la soldadura y mitigación de defectos

La soldadura es otro proceso que plantea un desafío crítico, especialmente en términos de precisión y prevención de defectos. Los defectos más comunes, como la porosidad, la fusión incompleta y el desalineamiento de la soldadura, pueden afectar la resistencia estructural de las tuberías. Una investigación publicada en la revista Journal of Manufacturing Processes en 2022 encontró que los errores de soldadura representan aproximadamente el 15% de los fallos operativos en las tuberías conformadas, lo que subraya la necesidad de mejorar los sistemas de soldadura automática y las tecnologías de monitoreo de calidad en tiempo real.

Resistencia a la corrosión en entornos hostiles

Las tuberías soldadas conformadas a menudo se encuentran en lugares con alta humedad y agua, junto con temperaturas extremas y químicos muy corrosivos, lo que provoca una rápida degradación del material. Las estimaciones de la National Association of Corrosion Engineers (NACE) indican que el costo total de la corrosión en todo el mundo supera los $2.5 billones al año, y una gran parte se atribuye a fallos de infraestructura. El uso de nuevas aleaciones resistentes a la corrosión y varios recubrimientos protectores, como poliolefinas o resinas epoxi, ha sido exitoso en la reducción del impacto de la corrosión; sin embargo, tiene el inconveniente de aumentar los costos de producción.

Energía y eficiencia ambiental

La naturaleza que requiere energía del proceso de conformado y soldadura no solo plantea un desafío de aumento de los costos de producción, sino también una preocupación por el medio ambiente. Según las estadísticas de la World Steel Association, se emiten alrededor de 1.8 toneladas de dióxido de carbono por cada tonelada de acero producida, lo que subraya la necesidad de mejoras en la eficiencia. El uso de la fabricación de acero a base de hidrógeno verde y los sistemas de recuperación de calor se han reconocido como efectivos para reducir la huella de carbono de la producción de tuberías conformadas soldadas.

Precisión dimensional y personalización

El requisito de producir piezas con dimensiones precisas y la necesidad de garantizar que cumplan con las diversas necesidades de aplicación se encuentran entre los mayores desafíos. El espesor de la pared de la tubería o la forma pueden variar y esto puede conducir a una falta de eficiencia en el funcionamiento o incluso a la falla total del componente. Las técnicas de fabricación modernas, como el corte plasma CNC y la conformación láser, son cada vez más aceptadas para garantizar la precisión dimensional; sin embargo, la desventaja es que a menudo requieren una gran inversión inicial.

Enfrentar estas dificultades significa adoptar nuevas tecnologías y seguir estrictamente las normas internacionales. La única manera de garantizar que las tuberías de sección soldadas duren mucho tiempo y sean confiables es mejorar gradualmente la calidad del material, la precisión de soldadura, la resistencia a la corrosión y la eficiencia energética, al mismo tiempo que se minimiza el impacto ambiental.

Soluciones innovadoras para mejorar el uso

Para promover la adopción de tuberías de sección soldadas en el sector industrial, las empresas han comenzado a utilizar soluciones modernas habilitadas por materiales avanzados, alta precisión de fabricación y eficiencia energética.

1. Aleaciones y recubrimientos de alto rendimiento

El desarrollo de aleaciones de alto rendimiento, como el acero inoxidable dúplex y las superaleaciones, mejora en gran medida la resistencia mecánica y la resistencia a la corrosión de las tuberías de sección soldadas. Investigaciones recientes muestran que el acero inoxidable dúplex tiene una resistencia a la corrosión 50% mayor que la de los grados más comúnmente utilizados. Por lo tanto, es el material de elección para entornos muy hostiles, como las industrias marinas, de procesamiento químico y de petróleo y gas. Además de esto, los nuevos y revolucionarios recubrimientos, como los recubrimientos a base de epoxi nanocompuestos, permiten que las tuberías duren mucho más tiempo, lo que reduce los costos de mantenimiento hasta en un 40% a largo plazo.

2. Tecnologías de soldadura láser

La combinación de los procesos de soldadura láser y la reparación de soldaduras con brazo robótico forma la técnica más moderna y de alta calidad. El proceso de soldadura láser garantiza que las zonas afectadas por el calor (HAZ) sean microscópicas y que las tensiones residuales térmicas sean bajas. En consecuencia, se aumenta la integridad estructural de las tuberías. Los datos indican que las tuberías soldadas por láser pueden soportar hasta un 25% más de fatiga que las tuberías soldadas tradicionalmente en aplicaciones de alta presión o alta temperatura. Esta tecnología láser también permite un corte preciso del material, reduciendo el desperdicio de material y aumentando la eficiencia general de la producción.

3. Adopción de sistemas de control de calidad impulsados por IA

Las aplicaciones de IA y aprendizaje automático dentro de los procesos de control de calidad han revolucionado todo el proceso de fabricación de tuberías con forma soldada. Los sistemas de inspección por IA pueden detectar pequeños defectos de soldadura con una precisión superior al 95%, lo que hace casi imposible que los productos defectuosos lleguen a aplicaciones críticas. Además, los algoritmos de mantenimiento predictivo no solo prolongan la usabilidad de las tuberías, sino que también reducen el tiempo de inactividad operativa al anunciar el desgaste futuro y recomendar intervenciones oportunas.

4. Procesos de fabricación energéticamente eficientes

La industria no ha perdido de vista su compromiso con la sostenibilidad, y esto se está concretando a través de procesos de fabricación energéticamente eficientes. Entre las técnicas de soldadura, la soldadura por fricción (FSW) es una de las más eficientes, ya que reduce el consumo de energía en un 30% o más en comparación con los métodos tradicionales de soldadura por arco. Además, el uso de fuentes de energía renovable como la solar o la eólica, que las plantas de fabricación de tuberías están adoptando, ayuda a reducir las emisiones de carbono y acerca a la industria a las normas ambientales globales.

5. Implementación de gemelos digitales

Los gemelos digitales representan una imagen virtual de las tuberías físicas y permiten un análisis detallado del rendimiento a lo largo de todo el ciclo de las tuberías. A través del modelo de gemelo digital, los ingenieros pueden aprender las mejores prácticas y anticipar posibles fallas antes de que se produzcan al simular pruebas de tensión, exposición ambiental y dinámica de flujo. Esta tecnología ha demostrado aumentar la vida útil de las tuberías soldadas en un 20%, lo que significa que se pueden reemplazar con menos frecuencia, lo que reduce los costos y prolonga la vida útil de las aplicaciones críticas.

Las soluciones creativas equipan tuberías de forma soldada para satisfacer las crecientes demandas de diferentes industrias, al tiempo que brindan un excelente rendimiento, respeto ambiental y solidez económica. Con este fin, estos avances subrayan la importancia de la tecnología en la continua evolución del sector manufacturero.

Etiquetas: Tubería de acero de sección especial soldada