Startseite > Blog > Nahtlose Sonderform-Stahlrohre: Innovationen und Anwendungen

-

Melody

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Melody

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

Ihre Nachricht hat die Grenze überschritten.

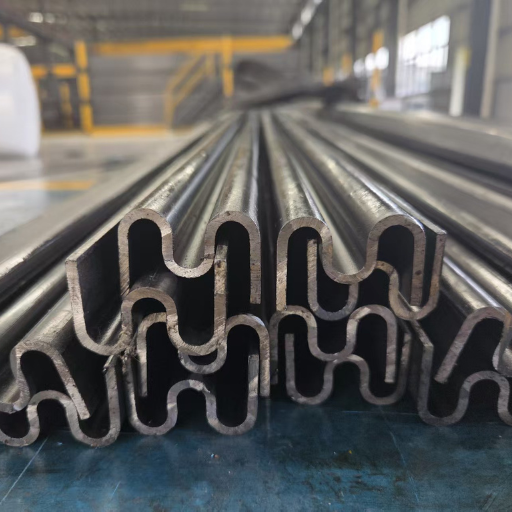

Nahtlose Sonderform-Stahlrohre: Innovationen und Anwendungen

2025-10-28 11:42:50

Stahlrohre sind seit langem ein grundlegendes Element in den Bereichen Bauwesen, Fertigung und Ingenieurwesen. Die Nachfrage nach neuen Ideen hat jedoch die Produktion nahtloser, speziell geformter Stahlrohre vorangetrieben. Diese speziell gestalteten Rohre sehen nicht nur wie Standardzylinder aus, sondern bieten auch eine andere Lösung für architektonische Entwürfe, spezielle Maschinen und moderne Infrastruktur. Der Artikel bespricht die bemerkenswerten Fortschritte in der Technologie nahtloser speziell geformter Stahlrohre und das breite Anwendungsspektrum dieser Rohre in verschiedenen Branchen. Wenn Sie ein Branchenexperte sind oder einfach an den neuesten Ingenieurtechnikinnovationen interessiert sind, wird diese faszinierende Präsentation ihres Wachstums und Einflusses wertvolle Erkenntnisse und Anregungen liefern.

Einführung in nahtlose speziell geformte Stahlrohre

Nahtlose speziell geformte Stahlrohre sind innovative Rohre mit nicht-kreisförmigen Querschnitten, die zusätzliche Funktionalität und Vielseitigkeit bieten. Im Gegensatz zu normalen runden Rohren werden diese in Formen wie Quadraten, Rechtecken und Ovalen hergestellt, um spezifische gestalterische und strukturelle Anforderungen zu erfüllen. Ihre nahtlose Fertigung gewährleistet die höchstmögliche Stärke und Langlebigkeit, was sie für Branchen wie Bauwesen, Automobilherstellung und Maschinenbau geeignet macht. Diese Rohre eliminieren Schweißnähte, wodurch die Zuverlässigkeit verbessert und das Risiko von durch Spannungen verursachten Schwachstellen in der Struktur verringert wird. Ihre Vielseitigkeit und hervorragende Funktionsweise haben sie zu einem Favoriten in hochentwickelten Ingenieurtechnikanwendungen gemacht.

Wichtigkeit in der modernen Industrie

Nahtlose Rohre gelten als ein grundlegendes Bauteil moderner Industrien, nicht nur wegen ihrer Eigenschaften, sondern auch wegen ihrer unübertroffenen Stärke, Haltbarkeit und Vielseitigkeit. Diese Rohre sind für viele verschiedene Branchen unerlässlich und treiben somit die Innovation an und verbessern die Betriebseffizienz. Hier sind die fünf Schlüsselbereiche nahtloser Rohre, die der Industrie ein großer Segen sind:

Bauwesen und Infrastruktur

Aufgrund der außergewöhnlichen Eigenschaften nahtloser Rohre sind sie die erste Wahl für den Bau nicht nur von Hochhäusern, sondern auch von Brücken und Tunnel. Sie lassen sich in Bezug auf strukturelle Integrität, Hochdruck- und Lasttragfähigkeit einfach nicht schlagen.

Öl- und Gasindustrie

Außer für das Bohren und Transportieren von Öl und Gas werden diese Rohre auch zur Herstellung von Pipelines verwendet. Sie können den höchsten Temperaturen und Drücken standhalten und garantieren somit eine sichere und wertvolle Energieübertragung.

Automobilindustrie

Bei der Herstellung kritischer Komponenten wie Motoren, Abgasanlagen und Fahrwerken sind nahtlose Rohre ein Schlüsselinput. Die Genauigkeit und Langlebigkeit dieser Rohre tragen zur Sicherheit und Leistung von Fahrzeugen bei.

Maschinen und Ausrüstung

Industriemaschinen gehören zu den größten Märkten für nahtlose Rohre; die Zuverlässigkeit von Hydrauliksystemen, Kesseln und Schwerlastmaschinen kann durch die Installation starker, langlebiger nahtloser Rohre verbessert werden.

Energiesektor

Korrosionsbeständigkeit und hohe Festigkeit sind die beiden Hauptgründe, warum nahtlose Rohre in erneuerbaren Energiesystemen wie Windkraftanlagen und Solarkraftwerken unerlässlich sind. Darüber hinaus sind sie die Quelle der Sicherheit in Kernkraftwerken.

Anwendungen in verschiedenen Sektoren

Öl- und Gasindustrie

Nahtlose Rohre sind in der Öl- und Gasindustrie unersetzlich, eindeutig zunächst für den Transport von Rohöl und Erdgas. Ihr Offshore-Bohren, Pipelinensysteme und Raffinationsprozesse zeichnen sich durch hohe Temperaturen und Drücke sowie Chemikalienbeständigkeit aus, was sie zu den am besten geeigneten Materialien macht. Laut Studien macht diese Branche über 60 % des globalen Verbrauchs an nahtlosen Rohren aus.

Automotive Industry

Die Automobilindustrie nutzt nahtlose Rohre für die Herstellung von Kraftstoffsystemen, Fahrwerksystemen und Abgassystemen, die die Hauptkomponenten der Fahrzeuge sind. Ihr hohes Festigkeits-zu-Gewichts-Verhältnis garantiert die Dauerhaftigkeit des Automobils, ohne die Kraftstoffeffizienz zu beeinträchtigen.

Construction Industry

Nahtlose Rohre werden in Wolkenkratzern, Brücken, Straßen und anderen Infrastrukturprojekten weit verbreitet eingesetzt, da sie hohen Belastungen und extremen Wetterbedingungen standhalten können. Eine Studie besagt, dass ungefähr 15% der weltweiten Nachfrage nach nahtlosen Rohren aus Bauprojekten stammt.

Aerospace Sector

In der Luft- und Raumfahrttechnik werden nahtlose Rohre für die Konstruktion von Flugzeug-Hydrauliksystemen, Fahrwerken und Triebwerkskomponenten hoch geschätzt. Ihre Leichtigkeit in Verbindung mit ausgezeichneter Zähigkeit ermöglicht es dem Flugzeug, die Leistungs- und Sicherheitsstandards zu erfüllen und zu übertreffen, wodurch diese verbessert werden.

Pharmaceutical and Food Processing

Sehr hochwertige nahtlose Rohre werden in der pharmazeutischen und Lebensmittelbranche für die Verarbeitung, Übertragung und Lagerung von Materialien eingesetzt, die besondere Sorgfalt erfordern. Die Aufrechterhaltung der Sauberkeit und die Verhinderung von Kontaminationen während der Prozesse ist in erster Linie auf ihre nahtlose Eigenschaft zurückzuführen.

Wichtige Merkmale und Vorteile

Überlegene Stärke und Haltbarkeit

Rohre, die nahtlos hergestellt werden, weisen eine hervorragende Stärke und Spannungsbeständigkeit auf und bieten somit Zuverlässigkeit unter Hochdruck- und Hochtemperaturbedingungen, wie sie in Raffinerien und chemischen Anlagen herrschen.

Korrosionsbeständigkeit

Nahtlose Rohre, die aus den besten Materialien gefertigt werden, haben eine hohe Beständigkeit gegen Korrosion und Oxidation, was sie in der Schifffahrts- und Chemieindustrie nützlich macht, wo die Exposition gegenüber korrosiven Stoffen häufig ist.

Konstanter und glatter Oberflächenfinish

Das nahtlose Herstellungsverfahren beseitigt Schwachstellen und sorgt für eine einheitliche Oberfläche, die nicht nur die Strömungseffizienz verbessert, sondern auch die Wartungskosten im Laufe der Jahre senkt.

Verbesserte Sicherheit und Stabilität

Das Fehlen von Schweißnähten oder Nähten in nahtlosen Rohren verringert das Risiko eines Ausfalls unter rauen Bedingungen und bietet somit eine ausgezeichnete Stabilität in kritischen Anwendungen wie der Luftfahrt- und Stromerzeugungsbranche.

Kompatibilität mit einem breiten Temperatur- und Druckbereich

Diese Rohre sind so konstruiert, dass sie einem breiten Spektrum von Temperaturen und Drücken standhalten können. Dadurch eignen sie sich für eine Vielzahl von Branchen und Anwendungen, die hohe Standards erfordern und für gewerbliche Zwecke genutzt werden können.

Vorteile von nahtlosen Stahlrohren

Überlegene Stärke und Haltbarkeit

Einer der Hauptvorteile von nahtlosen Stahlrohren besteht darin, dass sie ohne Nähte hergestellt werden. Dadurch entstehen keine Schwachstellen, und ihre Stärke und Haltbarkeit werden erheblich verbessert. Studien haben gezeigt, dass nahtlose Rohre bis zu 20 - 30 % stärker sein können als geschweißte Rohre.

Korrosionsbeständigkeit

Nahtlose Stahlrohre sind weitaus weniger anfällig für Rost und andere Umwelteinflüsse, da die Schweißnaht der Teil ist, der am stärksten korrosionsanfällig ist. Die Rohre widerstehen somit Umwelteinflüssen besser, insbesondere in rauen Umgebungen wie bei Offshore-Bohrungen und in der Chemieindustrie.

Verbesserte Sicherheit und Stabilität

Nahtlose Rohre können extremen Drücken und hohen Temperaturen standhalten, ohne dass die Gefahr eines Ausfalls besteht. Sie bieten die Zuverlässigkeit, die in kritischen Branchen wie der Luftfahrt, der Kernkraft und den Ölraffinerien gefordert wird.

Glatte Oberflächenbeschaffenheit und gleichmäßiger Durchmesser

Diese Rohre verfügen über eine glatte, fehlerfreie Oberfläche und genaue Abmessungen, was die Strömungseffizienz von Flüssigkeiten und Gasen verbessert und gleichzeitig den Verschleiß in den Rohrleitungen reduziert.

Breites Anwendungsgebiet

Nahtlose Stahlrohre können verschiedenen Drücken und Temperaturen standhalten, was sie für eine Vielzahl von Anwendungen in Märkten wie Bauwesen, Automobilherstellung, Schiffbau und Hochdruckmaschinen geeignet macht.

Vergleich mit geschweißten Alternativen

Merkmal | Nahtloses Rohr | Geschweißtes Rohr |

|---|---|---|

Herstellungsprozess | Aus massivem Block stranggepresst | Aus Flachstahl gewalzt und geschweißt |

Naht | Keine | Schweißnaht vorhanden |

Stärke | Einheitlich, höhere Druckfestigkeit | Etwas schwächer an der Naht |

Korrosionsbeständigkeit | Höher aufgrund fehlender Naht | Niedriger, Naht kann korrodieren |

Verfügbarkeit von Größen | Begrenzt auf kleinere Größen | Großer Größenauswahl |

Kosten | Teurer | Preiswerter |

Prüfung | Keine Nahtprüfung erforderlich | Naht erfordert Prüfung |

Lieferzeit | Länger | Kürzer |

Anwendungen | Hochdruck-, kritische Systeme | Strukturelle, nicht-kritische Anwendungen |

Haltbarkeit | Überragend für extreme Bedingungen | Adequat für allgemeine Anwendungen |

Jüngste technologische Fortschritte

Der nahtlose Stahlrohrsektor hat in den letzten Jahren wesentliche Veränderungen und Verbesserungen erfahren, hauptsächlich aufgrund der Einführung neuer Technologien und der Nachfrage nach besseren Materialien. Einer der großen Fortschritte ist die Einführung von Automatisierung und Künstlicher Intelligenz (KI) im gesamten Produktionsprozess. Die Einbindung automatisierter Maschinen und KI-basierter Techniken hat den Herstellern die Möglichkeit gegeben, ihre Vorgänge mit sehr genauen Messungen durchzuführen, wodurch sie besser die Qualität kontrollieren können und auch die in den Fertigungsprozess verschwendete Zeit reduzieren können. Beispielsweise können automatisierte Defekterkennungssysteme Fehler und Unvollkommenheiten im Produkt während des Prozesses aufdecken, was die Produktion von abgelehnten Produkten verringert und die Produktqualität konstant gewährleistet.

Eine weitere Verbesserung ist die Weiterentwicklung der Verfahren der Thermomechanischen Behandlung. Innovationen bei der Legierung von Metallen haben die Anwendungsgrenzen von Schweissrohren in noch extremeren Druck- und Temperaturbereichen erweitert. Heute werden diese Rohre in Branchen wie der Tiefseebohrung im Ölsektor und der Stromerzeugung in fortschrittlichen Kraftwerken eingesetzt. Laut Branchenberichten hat die neue Metallzusammensetzung einen starken positiven Einfluss auf die Widerstandsfähigkeit der Rohre gegen hohen Druck, hohe Temperaturen und sogar gegen Korrosion während des Erwärmens und Abkühlens.

Darüber hinaus werden die ökologischen Produktionsverfahren ständig verbessert, was zu einer deutlichen Verringerung des CO₂-Fußabdrucks während der Produktionsphase führt. Immer mehr Unternehmen entscheiden sich für die Installation energieeffizienter Öfen und Systeme zur Rückgewinnung von Abwärme, wodurch sie zu globalen Nachhaltigkeitszielen beitragen. Die Ergebnisse einer kürzlich durchgeführten Branchenstudie deuten darauf hin, dass der Energieverbrauch in modernen Produktionsverfahren in führenden Anlagen um etwa 20 % reduziert wurde, was eine erhebliche Verringerung sowohl für die Umwelt als auch für die Kosten darstellt.

Alle oben genannten technologischen Fortschritte haben nicht nur nahtlose Stahlrohre zu einem unverzichtbaren und vielseitigen Material in verschiedenen Branchen gemacht, sondern es ihnen auch ermöglicht, Spitzenleistungen, hohe Produktivität und nachhaltige Innovationen zu erzielen.

Innovationen in den Herstellungsprozessen

Die Herstellung von nahtlosen Stahlrohren hat sich nicht nur verändert, sondern durch die Kombination von High-Tech und die Neubewertung des Prozesses auf ein höheres Niveau gehoben. Der Wechsel zu automatisierten Produktionssystemen war bisher einer der wichtigsten Durchbrüche. Die neuen Systeme sind nicht nur sehr präzise, sondern reduzieren auch den Abfall bei der Formgebung und Fertigbearbeitung. Dadurch sorgen die Echtzeitüberwachung und -anpassungen, die intelligente Steuerungssysteme mit sich gebracht haben, für eine konsistente Produktqualität, während gleichzeitig der Materialverlust minimiert wird.

Eine der Schlüsselinnovationen, die die Effizienz vorangetrieben hat, ist die Erhitzungsphase mit Hochtemperaturwiderstands-Drehöfen. Diese Öfen ermöglichen nicht nur das Erhitzen auf die gewünschte Temperatur, sondern verbessern auch die thermische Effizienz und sparen im Vergleich zum traditionellen Modell 30 % Energie. Darüber hinaus hat die Ausstattung der Gießzone mit Sensortechnologie und KI-Analyse einen Punkt erreicht, an dem die Lieferanten die Wartungsbedürfnisse vorhersehen können und so die Stillstandzeiten der Anlage um fast 25 % reduzieren können.

Berichte aus den neuesten Umfragen zeigen, dass Fabriken, die sich an Industrie 4.0 anpassen, ihre Produktion um bis zu 40 % erhöht haben. Darüber hinaus sorgen die maschinenunterstützte Gewindeschneidung und Veredelung dafür, dass die Oberflächen der Produkte sowohl langlebig als auch einheitlich sind und somit die strengen Qualitätskontrollstandards von Branchen wie Öl und Gas, Bauwesen und Energie erfüllen.

Darüber hinaus führen diese Entwicklungen nicht nur zu einer Verringerung der Betriebskosten, sondern auch dazu, dass internationale Umweltschutzziele durch geringere Kohlenstoffemissionen und eine bessere Ressourcennutzung erreicht werden. Da die Branche am Rande eines Wandels steht, ebnet die Herstellung von nahtlosen Stahlrohren den Weg für neue Produktionslinien, indem sie eine seltene Gelegenheit bietet, zu sehen, wie Technologien die Zukunft der industriellen Produktion gestalten.

Kaltgezogene Nahtlos-Techniken

Die Herstellung von kaltgezogenen nahtlosen Rohren umfasst mehrere Prozesse, die mit großer Genauigkeit und Kontrolle durchgeführt werden, um hochwertige, präzise und stärkere Rohre herzustellen. Im Folgenden sind die fünf Hauptmethoden aufgeführt, die bei der Herstellung von kaltgezogenen nahtlosen Rohren eingesetzt werden.

Beizung und Phosphatierung

Die Rohre werden durch Beizen gereinigt, um Verunreinigungen oder Zunder zu entfernen. Dieser Prozess ist sehr wichtig, da er die Rohroberfläche für das Ziehen sehr glatt macht und während des Ziehens eine bessere Schmierung gewährleistet. Phosphatierung ist ein Prozess, der die Oberflächenqualität verbessert und gleichzeitig den Werkzeugverschleiß verringert.

Kaltziehen

Das Ziehen umfasst das Hindurchschieben des Rohrs durch eine Matrize und einen Dorn, was zu einer Verringerung des Durchmessers und der Wandstärke führt. Dieser Vorgang verleiht eine gute Oberflächenbeschaffenheit und Maßgenauigkeit und erleichtert somit die Herstellung von Rohren mit sehr genauen Toleranzen.

Zwischenglühen

Um die während der Kaltverformung verlorene Duktilität wiederherzustellen, werden die Rohre in Intervallen geglüht. Dieser Glühprozess reduziert die Spannungen und bereitet das Material für den nächsten Kaltziehschritt vor, ohne dass die Gefahr von Rissen besteht.

Wärmebehandlung (Endglühen)

Sobald die erforderlichen Abmessungen erreicht sind, wird das Rohr einem Endglühprozess unterzogen, der seine mechanischen Eigenschaften, wie z. B. Festigkeit und Zähigkeit, steuert. Der Prozess stellt sicher, dass die Rohre die definierten Qualitätsstandards der jeweiligen Branchen erfüllen.

Glätten und Kalibrieren

An diesem Punkt ist die letzte Stufe der Produktion das Glätten, das die während des gesamten Prozesses auftretenden Verbiegungen oder Verzerrungen entfernt. Das Kalibrieren stellt sicher, dass die Rohre den richtigen Durchmesser und die richtige Rundheit für die spezifische Anwendung haben, für die sie benötigt werden.

Die oben genannten Prozesse sind das Rückgrat der Fähigkeit von kaltgezogenen nahtlosen Rohren, langlebig zu sein, zuverlässig zu funktionieren und sich selbst in den anspruchsvollsten Anwendungen hervorzuheben.

Industrieanwendungen

Kaltgezogene nahtlose Rohre sind äußerst zuverlässige, starke und vielseitige Produktions- und Baumaterialien.

Die Liste ihrer Hauptanwendungen in verschiedenen Branchen lautet wie folgt:

Automobilindustrie

Automobilteile wie Hydraulikzylinder, Antriebswellen und Fahrwerksysteme erfordern hohe Zugfestigkeit und ausgezeichnete Maßhaltigkeit; daher werden diese Rohre verwendet.

Diese Rohre reduzieren das Fahrzeuggewicht, während sie die Festigkeit aufrechterhalten, was zu einer höheren Kraftstoffeffizienz führt.

Öl- und Gasindustrie

Sorgfältig in der Bohrung, in Pipelines und beim Transport von Rohöl und Erdgas eingesetzt.

Die Kombination ihrer Eigenschaften, wie Korrosionsbeständigkeit und die Toleranz gegenüber hohen Drücken, macht sie ideal für die extremsten Umgebungen.

Stromerzeugung

Der Energiesektor verwendet sie als Kesselrohre, Wärmetauscherrohre und Turbinenschaufeln in Kraftwerken.

Die nahtlose Konstruktion stellt sicher, dass die Rohre eine hohe Wärmeübertragungsrate haben und sowohl thermischen als auch mechanischen Stress standhalten können.

Bauwesen und strukturelle Anwendungen

Oft im Bauwesen verwendet, z. B. für Baurahmen, Gerüste und Hochleistungsmaschinen.

Ihre Tragfähigkeit ist ziemlich hoch, daher können sie lange Zeit verwendet werden und es treten keine Unfälle bei der Bauweise auf.

Luft- und Raumfahrtindustrie

Lande- und Fahrwerk, Hydrauliksysteme und strukturelle Stützen sind Bestandteile des Flugzeugs, auf die diese Rohre nicht verzichten können.

Die Kombination aus ihrem geringen Gewicht und hoher Präzision macht sie für die Leistung und Sicherheit des Flugzeugs von entscheidender Bedeutung.

Die Liste der Anwendungen zeigt, wie unverzichtbar kaltgezogene nahtlose Rohre für den kontinuierlichen Fortschritt und die Effizienz verschiedener Branchen sind.

Einsatz in Bau- und Kesselanwendungen

Kaltgezogene nahtlose Rohre werden aufgrund ihrer hohen Festigkeit, langen Lebensdauer und Beständigkeit gegen hohe Temperaturen und Drücke in Bau- und Kesselanwendungen weit verbreitet eingesetzt. Folgende fünf wesentliche Punkte beschreiben ihre Bedeutung und Anwendung in solchen Bereichen:

,Beständigkeit gegen hohen Druck

Nahtlose kaltgezogene Rohre können sehr hohen Drücken standhalten und sind daher ideal für Hochdruckkessel, Wärmetauscher und Dampfleitungen.

Beispieldaten: Bis zu 250 bar ist der Druck, den diese Rohre in industriellen Kesselsystemen bewältigen können.

Beständigkeit gegen Korrosion

Die Rohre werden mit sehr hoher Präzision hergestellt und durchlaufen dann ein Verfahren, das ihnen die Fähigkeit verleiht, Korrosion zu widerstehen, und bieten so eine längere Lebensdauer selbst in rauen chemischen und thermischen Umgebungen.

Beispieldaten: Die Verwendung dieser Rohre führt dazu, dass die Wartungskosten in korrosiven Umgebungen um 40 % gesenkt werden.

Energieeffizienz

Die Rohre können in sehr hohen Temperaturbedingungen eingesetzt werden, ohne ihre strukturellen Eigenschaften zu verlieren, und daher ist der Energieübertrag und die Wärmehaltung in Kesselsystemen sehr effektiv.

Beispieldaten: Die Leistung bis 500°C in industriellen Kesseln ist sicher und zuverlässig.

Verhältnis von Gewicht zu Stärke

Diese Rohre haben das perfekte Verhältnis von Gewicht zu Stärke, was bedeutet, dass sie sehr leicht, aber dennoch sehr stark sind, was sie ideal für den Bau und die Fabriknutzung als Hauptstrukturmaterialien macht.

Beispieldaten: 30% weniger Gewicht als geschweißte Rohre gleicher Stärke.

Genauigkeit in der Größe

Die Herstellung gewährleistet, dass die Rohre eine konstante Dicke und Größe haben, was für einen zuverlässigen und dichtheitsfähigen Betrieb in Kesseln und Rahmen von entscheidender Bedeutung ist.

Beispieldaten: Durchmesser- und Wanddickentoleranzgrenzen von nur ±0,1mm.

Angesichts ihrer vielen Eigenschaften ist es schwierig, eine Alternative zu kaltgezogenen nahtlosen Rohren für gewerbliche und industrielle Anwendungen zu finden, die für strukturelle und Kesselanwendungen ausreichen würde.

Spezialgeformter Stahl in der Automobil- und Luft- und Raumfahrtindustrie

Spezialstahl in nicht-standardisierten Formen spielt in der Automobil- und Luft- und Raumfahrtindustrie eine wichtige Rolle, da er besser performen kann, leichter ist und Materialien effizienter nutzt. Neue Technologien ermöglichen es, diesem Stahl spezielle Formen zu geben, wodurch die komplexen Anforderungen dieser Branchen erfüllt werden können, während gleichzeitig die strengsten Sicherheits-, Haltbarkeits- und Umweltstandards eingehalten werden.

Automobilanwendungen

Spezialgeformter Stahl wird weit verbreitet zur Herstellung von starken und leichten Teilen wie Fahrwerkskomponenten, Verstärkungsstreben und crashfesten Strukturen eingesetzt. Wenn Hersteller das Fahrzeuggewicht reduzieren, erreichen sie nicht nur einen besseren Kraftstoffverbrauch, sondern halten auch die Fahrzeugemissionsgrenzwerte ein. Aktuelle Studien zeigen beispielsweise, dass die Verwendung von hochfestem, speziell geformtem Stahl zu einer Reduzierung des Fahrzeuggewichts um 25 % führen könnte, was zu einer Steigerung des Kraftstoffverbrauchs um 5 - 7 % führt. Darüber hinaus ist dieser Stahl für Elektromobile (EVs) von Bedeutung, da er die Herstellung von Batteriegehäusen und strukturellen Verstärkungen ermöglicht, die den hohen inneren Spannungen standhalten können, die von EV-Batterien erzeugt werden.

Luft- und Raumfahrtanwendungen

Die Luft- und Raumfahrtindustrie sucht ständig nach Materialien, die unter extremen Bedingungen funktionieren können und gleichzeitig stark und leicht sind. Profilstahl ist die Lösung für solche Bedürfnisse und wird in vielen wichtigen Teilen des Flugzeugs eingesetzt, einschließlich Flügeln, Fahrwerken und Turbinenteilen. Fortgeschrittene Stahlsorten, wie Martensitstahl, verfügen über bemerkenswerte Zugfestigkeit und Ermüdungsbeständigkeit, die sowohl für die Flugzeugleistung als auch für die Sicherheit von entscheidender Bedeutung sind. Daten zeigen, dass 60 % der Komponenten in modernen Flugzeugentwürfen, die für das Gewicht kritisch sind, Profilstahl verwenden, der mindestens 15 % leichter ist als herkömmliche Materialien. Diese erhebliche Gewichtsreduzierung hilft uns, weniger Kraftstoff zu verbrauchen und weniger Kohlenstoff auszustoßen, was mit den Nachhaltigkeitszielen der Branche übereinstimmt.

Präzisionsfertigung und Individualisierung

Das Besondere an Profilstahl ist, dass er mit sehr hoher Präzision hergestellt und in der exakten Form hergestellt werden kann, die für die Anwendung erforderlich ist. Moderne Techniken wie computergestützte Konstruktion (CAD) und computergesteuerte Numerische Steuerung (CNC)-Bearbeitung ermöglichen es, Stahlprofile nach den höchsten Anforderungen herzustellen, wodurch Abfall reduziert und die mechanischen Eigenschaften verbessert werden. Um Ihnen eine Vorstellung zu geben, können Präzisionstoleranzen von bis zu ±0,05 mm erreicht werden, was den Anforderungen von Automobil- und Luft- und Raumfahrtingenieuren entspricht, die bekanntlich sehr streng sind.

Alles andere als zu vergessen: Die einzigartigen Eigenschaften von Sonderprofilstahl; sie sind die treibenden Kräfte der Innovation in der Automobil- und Luft- und Raumfahrtindustrie. Sie verbessern ständig Effizienz und Nachhaltigkeit, ohne dabei die Leistung zu opfern.

Schlagwörter: nahtloser Sonderprofilrohr aus Stahl